一、调研背景

国家能源局的数据显示,2017年1-10月,全国新增风电并网容量1055万千瓦。从区域分布来看,新增超过50万千瓦的省份包括河北(61)、山西(73)、山东(148)、江苏(74)、江西(52)、河南(72)、山西(61)、青海(109)、云南(52)。

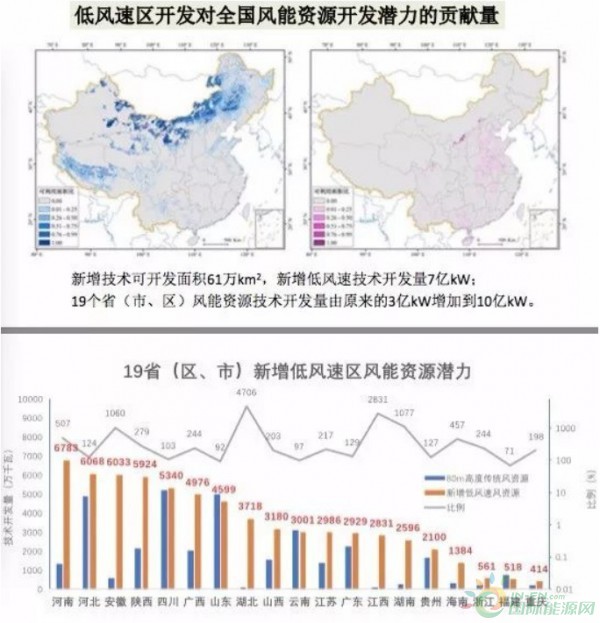

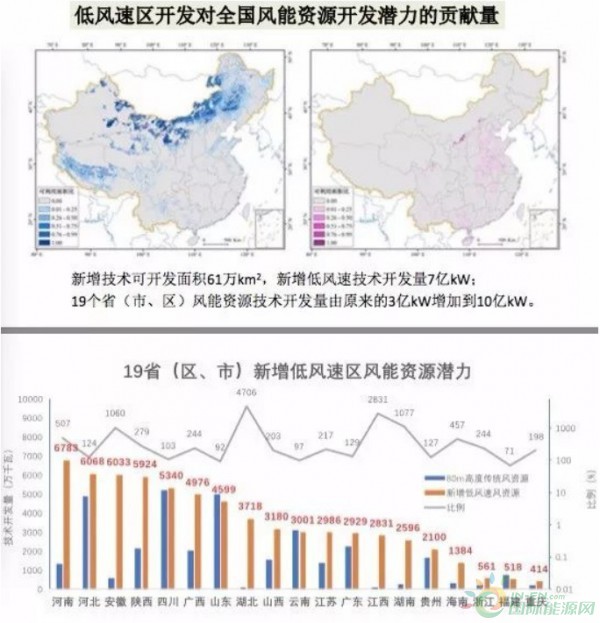

随着对中东部低风速区域风资源特性的认知层层深入,以及风能资源评估技术的飞速发展,全国风资源可开发利用潜力不断升级。权威数据显示,低风速风力发电机组技术发展开拓了巨大的风电开发空间,增加可开发面积61万平方米,约7亿千瓦容量。我国中东南部19个省(区、市)风能资源开发量由原来的3亿千瓦增至10亿千瓦。

图1 19省(区、市)新增低风速区风能资源潜力图

然而低风速开发并非一路坦途。风速不断下探、可开发资源有限、土地环保压力大、建设周期长、居民区距离限制等现实情况,要求低风速风电场开发更加精细化和定制化。如何保证低风速地区风电开发的收益,成为行业可持续发展的关键挑战。

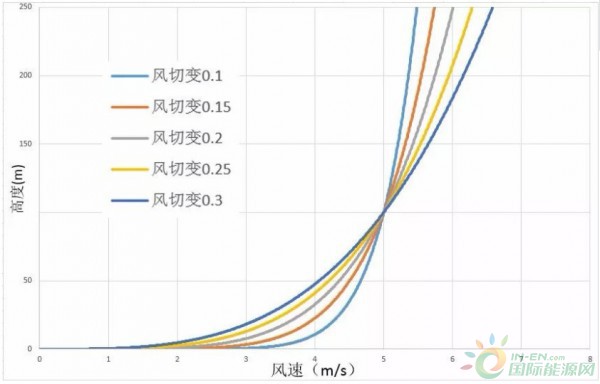

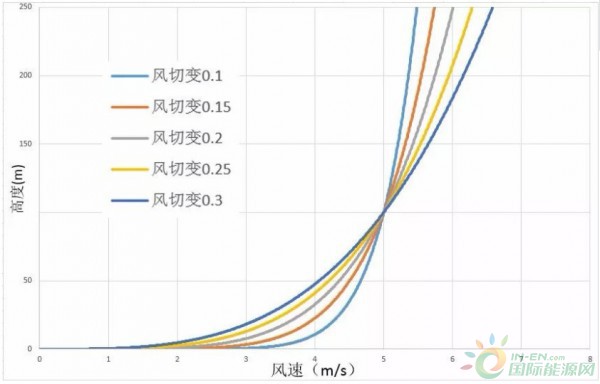

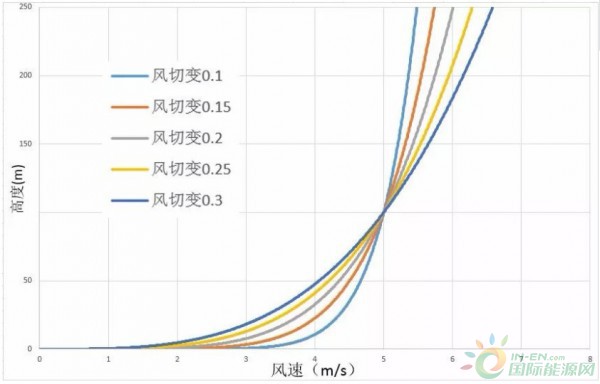

从风资源角度来说,风速在空中水平和(或)垂直距离上会发生变化,这种现象在大气学中称为风切变。在风电行业,风切变通常用于表征风速在垂直方向的变化速率。图2给出了100m高度处风速为5.0m/s时,不同高度在不同风切变下的风速变化情况。可以看到,高切变下,高度增加会显著提升风速。

图2 不同高度在不同风切变下的风速变化图

以0.3的风切变为例,塔架高度从100m增加到140m,年平均风速将从5.0m/s增加到5.53m/s,某131-2.2机组的年等效满发小时数可从1991h增加到2396h,提升了20.34%。表1给出了该机组在不同风切变、不同塔架高度下的发电量增量。数据显示,风切变越大、塔架高度越高,发电量增量越大。

表1 某131-2.2机组在不同风切变

不同塔架高度下的发电量增加量

(基准为100m高度年平均风速5.0m/s)

产生风切变的原因主要有两大类,一类是大气运动本身的变化;另一类则是地理、环境因素。一般来说,山区风切变低;平原风切变相对较高,尤其在晚上。太阳落山后,地表迅速冷却,近地层大气呈现出上暖下冷的稳定态势。同时气流主要是水平运动,因此会出现上层风速大,下层风速小的现象。在山区,由于山体阻挡了气流运动,本来平稳的气流被扰动,上下层间的风速差距缩小。因此,高切变一般出现在平原地区,例如中东部平原、东北平原等。

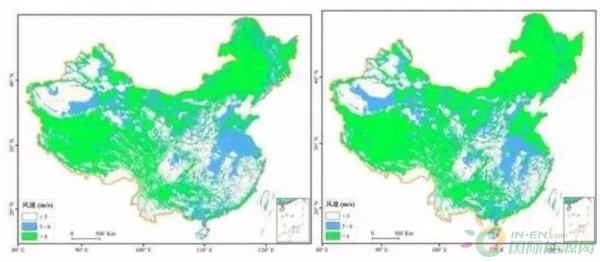

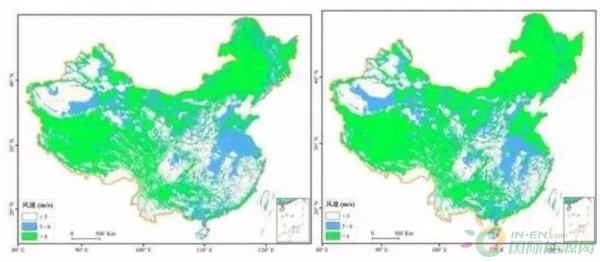

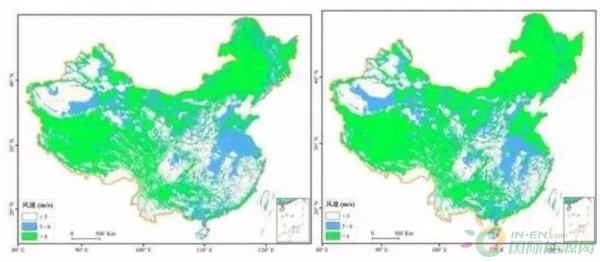

图3左边是我国80m高度平均风速分布,右边是我国100m高度平均风速分布;绿色表示年平均风速超过6m/s的地区,蓝色表示年平均风速在5-6m/s之间的地区。对比两图可发现,中东部平原在80m高度的年平均风速仅5-6m/s,但在100m高度,由于平原地区风资源的高切变特性,大部分地区的年平均风速均超过了6m/s。(数值模拟风速值与实际会有偏差,需要根据真实数据进行订正。)

图3 全国80m(左)和100m(右)年平均风速

我国处于西风带,中东部平原受山西高原和秦巴山区的阻挡,以及青藏高原的部分影响,其风能资源低于只受大兴安岭阻挡的东北平原,但高于地处青藏高原下游的长江以南地区。

我国江苏、安徽、河南、山东、湖北、河北等低风速区域均有丰富的高切变风资源。如何高效开发利用这类低风速、高切变的风资源,是行业正面临的一大挑战,而高塔正是应对这一挑战的关键技术。

在风切变较大的地区,通过增加塔架高度,风轮被托举到风速更高的区域,从而捕获更多的风能,提高机组发电量。因此使用

高塔架技术将是提高风场经济效益的有效解决方案。

二、国内外现状

国外高塔架风力发电机组的技术研究和应用相对较早,从120米至160米的高塔都已有批量商业运行业绩,全球范围内已安装上万台100m以上高塔架风力发电机组。近日在德国斯图加特完成吊装的178米风力发电机组,拥有当前全球最高的

风电机组塔架。

图4 全球最高的178m风力发电机组

高塔架风力发电机组在国内的研究起步相对较晚,但始终是行业的热点。各风力发电机组设备厂商对高塔架技术的研究也持续向前,更有一些企业的高塔机组已开始运行。截至目前,国内并网运行的最高轮毂高度为140米,采用全钢柔塔机组,机组位于河南省兰考县。

图5 国内最高的140m全钢柔塔机组(2017年5月29日并网运行)

三、高塔架分类及技术难点

能显著提升风电机组经济效益的高塔技术,绝非仅仅得益于塔架高度的简单提升,而是涉及到机组控制策略、运输、安装、施工等一系列技术问题的整体工程解决方案。因此,在增加塔架高度的同时,还需要一系列核心技术手段来解决塔架增高带来的新挑战。

目前我国高塔架机组主要有全钢柔塔和钢混塔两种技术路线。

(一)全钢柔塔及技术难点

全钢柔塔可通俗解释为:塔架的一阶固有频率与机组风轮旋转频率范围有重合。而对于传统的刚性塔架,这两者没有重合。因此柔性是相对于刚性而言,柔性塔架的材料、工艺、运输、吊装和传统刚性塔架并无实质区别。

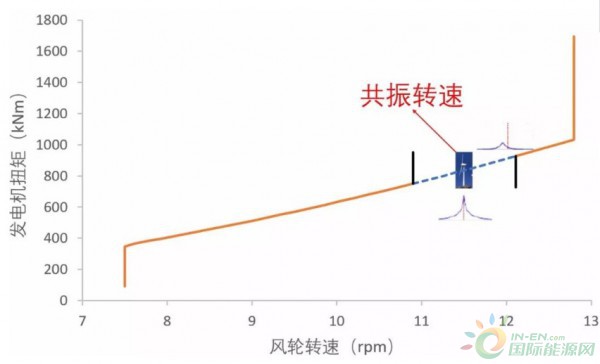

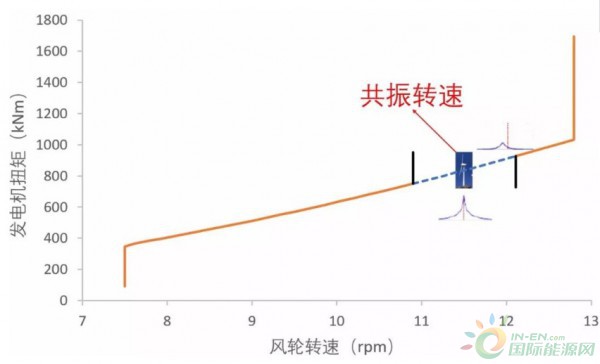

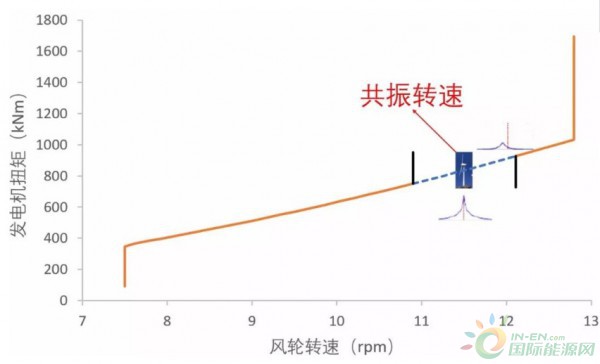

由于塔架一阶固有频率和风轮转速频率相交,柔塔需要重点解决的就是在相交点对应转速下产生的塔架共振问题。目前常见的柔塔控制策略是采用动态穿越来应对,如图6所示,当机组运行转速接近共振转速时,共振穿越策略会让机组快速地穿越到其他转速,使机组几乎很难在共振转速附近运行,从而有效避开塔架共振问题。部分厂商还会在共振穿越策略避共振的基础上,酌情考虑采用摆锤或水箱等方式对塔架进行加阻,从而进一步削弱机组的塔架共振现象。

图6 柔塔共振穿越策略

但是风轮的转速一旦主动跳过塔架固有频率附近的区间就意味着其控制目标不再是风能的最优捕获,会带来一定的发电量损失。针对该问题国内厂家开展了大量的研究,通过转速拒止区、拓展低转速运行区间、加强塔架和叶片生产和装配质量控制、采用气动阻尼等方式降低振动影响,减少发电量损失。另外,有的厂家采用了更为新颖的控制策略,在新的控制策略中,动态穿越不再作为一个控制手段,仅仅作为防止塔架振动的多重软硬件保护策略中的一种,很少会被触发,也就意味着几乎不损失发电量。

这种新的控制策略主要通过转子不平衡补偿和主动阻尼注入解决塔架共振问题。

风轮的不平衡载荷是以风轮旋转的周期作用到塔架结构上,若这样频率的激励和塔架的固有频率发生相交,就可能导致塔架结构共振。转子不平衡补偿控制技术能够消除这种不平衡载荷,将外部的这种激励输入降到最低。这种技术最初在大叶轮的低风速机组上有过成熟有效的应用,叶轮越大带来的不平衡载荷的影响就越大,柔性塔架把这种不平衡载荷的外部激励进一步放大。不平衡补偿技术有效地解决了这个问题,使柔性塔架控制技术快速发展。

主动阻尼注入就是用软件控制变桨策略,实现实际上的阻尼效果,进一步抑制塔架可能的振动状态,将振动的初始状态遏制在摇篮里。从而有效抑制产品塔架振动的外部激励。同时再通过变桨控制形成强大的气动结构阻尼作用,本质上就是让动态穿越技术不再作为常态的控制方法而蜕变成保护策略的一种。这是风力发电机组控制技术持续进步给全钢柔塔技术带来的突破。

全钢柔塔需要解决的另一个技术难点是控制塔顶摆幅。风电机组可以简化为一个固定端在大地的单臂梁,高度越高,相当于梁的长度越长,则自由端的摆幅将越大。因此,在同样情况下,相比传统较低的塔架,高塔架摆幅相对较高。此问题可通过塔架加阻,及由控制系统调整叶片气动加阻等方式解决,这也是目前厂商采用较多的方式。

高塔架在安装和运行过程中还可能遇到涡激振动问题。任何非流线型物体,在一定的稳定流速下,都会在物体两侧周期性交替的产生脱离结构物表面的涡旋,即边界层脱离。这种交替发生的涡旋会在筒体上产生横流向周期性变化的脉动压力,脉动压力的频率如果和结构固有频率接近,就会引发筒体横向的周期性振动,这种规律性的柱状体振动反过来又会改变其尾流的涡流脱落形态,恶化表面漩涡的脱离。这种流体-结构物相互作用的现象,被称作“涡激振动”。

解决高塔架吊装过程中的涡激振动问题,目前采用较多的方式是在吊装阶段给上段的塔架附加扰流条工装,破涡止振,也可通过塔架在安装阶段安装阻尼器工装或变桨气动加阻的方式抑制吊装阶段和机组上电前的涡激振动问题。

图8 附加扰流条工装的高塔架吊装方案

通过以上分析可以看出,全钢柔塔的主要技术挑战并不在塔架本身,其生产、运输过程与传统塔架并无区别。风力发电机组整体控制水平的提高才是全钢柔塔应用的关键。

(二)钢混塔及技术难点

钢混塔一般指钢材和混凝土共同构成的塔架,其下部是混凝土段,上部是钢塔段,因此钢混塔更像是提升了基础高度的传统钢塔。就整机控制而言,钢混塔的控制和传统钢塔差异不大。2013年,90米高钢混塔架机组在达坂城风电场并网发电,至今运行效果良好,为后续钢混塔在高塔架方面的应用打下了良好基础。近日,在盐城大丰,140米钢混塔也已完成吊装。

图9 90米高钢混塔架机组(2013年5月并网发电)

图10 140m高钢混塔机组(已完成吊装)

钢混塔架的更多技术难点不仅在于如何在国外成熟的钢混塔架技术路线的基础上自主研发适用于国内风电场的钢混塔架设计,可以系统地看到它还包括:与项目执行相关的钢模具设计、结构设计、供应链体系开发等问题。国内针对钢混塔架,开展了大量的研究,进行了室内缩比结构试验及样机验证。

1.模具设计

当采用项目机位点进行现场浇筑方式生产时,钢模具应设计具有足够强度、稳定性的内模内撑桁架系统;采用预制方法进行钢混塔架项目建设时,应主要控制预制节段精度问题;模具设计理念、使用方便与否将直接影响混凝土塔筒预制效率,贴合项目的模具设计也是一个企业研发能力的体现,且大规模的项目开发必将需求更先进的模具工艺。

2.结构设计

如何设计适合国内风电场建设周期、具有优异阻尼特性且振动模态的钢混塔架设计成为整个钢混塔架结构研发的重点。通过不断迭代塔架荷载,优化钢塔筒段与混凝土段比例,确定设计方案,均需多次反复才可实现;同时需要将土建行业成熟的预应力技术引入至风电塔架中,是在国内的首次尝试;如何参照国内外行业规范设计出满足疲劳荷载预应力混凝土结构、钢混塔架连接位置强度设计、基础与塔架连接的设计理念都需要在结构设计中体现。自主研发路线往往需要较长时间的仿真分析及模型试验,在经样机监测可靠后推向市场的产品才称得上成熟。

3.供应链体系开发

钢混塔架涉及专业较广,且并非传统的水平向、竖直受力类桥梁结构,无论从需求材料、工艺开发等均应满足电力设计行业标准,开发一套完备的供应链体系,需要较长时间。

为解决混凝土疲劳问题,将建筑桥梁的预应力技术运用到钢混塔架;为解决运输问题,设计要考虑分段分片设计和运输保护。

国内采用的钢混塔架项目多为预制式生产,在今后看来,如何将混凝土塔筒改为集约工厂化生产,使得产品更具有运输便利性;如何将预制拼装方式采用更先进的工艺拼装,均是今后将考虑解决的问题。市场调研显示,目前已有厂家通过预制工艺革新,探索出了一条更具有竞争力的钢混塔架解决方案。

综上所述,高塔技术并非简单的塔架高度增加,其本质是通过先进技术手段解决塔架增高带来的新挑战。

四、高塔架技术应用案例

目前国内高塔架技术已相对成熟,有效地拓展了风电的应用场景,为风电行业的发展注入了新的活力。为了解目前国内高塔架机组的运行情况,风能专委会针对2017年12月31日前的应用案例进行了专项调研,调研结果显示我国高塔架技术已得到批量应用,具体情况如下。

(一)140米轮毂高度并网案例

1.河南兰考风电场

总装机容量11MW,采用5台远景能源(江苏)有限公司(以下简称远景能源)EN-121/2.2MW机组,其中1台塔架高度140m,为全钢柔塔。2017年5月29并网。至2017年11月3日为止,运行158天,平均发电量135万kWh。

2.江苏江阴分散式风电场

作为全国采用140米高塔架的远景能源批量分散式项目,一共规划了三期,一期江阴临港分布式项目为一台EN-131/2.2MW中压风力发电机组(风力发电机组出口电压10kV,直接接入10kV电网,不需要箱变),于2017年12月8日并网发电,截至12月31日共并网四台EN-131/2.2MW140米塔筒风电机组。值得一提的是,江阴分散式项目并未专门竖立测风塔,但是因为地处平原,风资源情况相对简单,通过附近的已有测风塔数据以及中尺度数据相结合,可以得到比较准确的风资源情况。经过分析,该分散式风场的平均风速在100米高度约为5.17m/s,在140米高度平均风速能够达到5.69m/s,剪切高达0.283,是一个典型的高剪切风场。如果轮毂高度只有100米,这个风场的年等效满发小时大约只有2100h,但是将轮毂高度抬高到140米,该风场的年等效满发小时能够达到2500h以上。突破了内陆城市周边地区不可能开发风电的认识观念,比邻鳞次栉比的江阴热电厂开发分散式风电,为工业大用户提供绿色电力。

图11 江阴分散式项目

(二)120米轮毂高度并网案例

1.山西广灵风电场

采用了一台远景能源EN-121/2.2MW机组,塔架高度120m,为全钢柔塔。2016年6月并网,统计2016年7月29日至2017年12月29日,共发电994万kWh。

2.江苏弶港风电场

总装机容量99MW,采用45台远景能源EN-121/2.2MW机组,塔架高度120m,为全钢柔塔。自2016年11月29日至2017年1月13日,所有机组陆续完成了并网。至2017年11月4日为止,全场每台机组平均运行336天,平均发电量523.5万kWh。

3.江苏滨海风电场

总装机容量92.4MW,采用42台远景能源EN-121/2.2MW机组,塔架高度120m,为全钢柔塔。自2016年11月15日至2017年2月24日,所有机组陆续完成了并网。至2017年11月8日为止,全场每台机组平均运行333天,平均发电量472.1万kWh。

4.河南兰考风电场

总装机容量11MW,采用5台远景能源EN-121/2.2MW机组,其中4台塔架高度120m。该4台机组自2017年5月29日至2017年6月4日,陆续完成了并网,至2017年11月3日为止,平均运行155天,平均发电量132万kWh。

5.安徽灵璧风电场

总装机容量35.2MW,采用远景能源EN-121/2.2MW机组,其中2台采用120m高度塔架,为全钢柔塔。自2017年6月1日并网,至2016年12月29日,这两台高塔架机组平均运行213天,平均发电量338.5万kWh。

6.新疆烟墩西风电场

采用了1台金风科技GW121/2500机组,塔架高度120m,为全钢柔塔。2015年2月12日完成了并网。至2017年11月3日为止,运行995天,发电量1281.5万kWh。

7.泰国Chaiyaphum风电场

高塔架技术不仅在国内得到应用,在国外也得到了应用。EGCO泰国Chaiyaphum风电场采用32台金风科技GW121/2500机组,总装机容量80MW,塔架高度120m,为全钢柔塔。自2016年10月21日至2016年11月9日,所有机组陆续完成了并网。至2017年11月3日为止,全场每台机组平均运行367天,平均发电量345.2万kWh。

(三)140米轮毂高度吊装案例

1.河南内黄风电场

采用了1台远景能源EN-131/2.2MW机组,塔架高度140米为全钢柔塔,已吊装完成等待并网。

2.山东李村风电场

采用40台维斯塔斯V110-2.0机组,轮毂高度137米为全钢柔塔,已完成吊装等待并网。

3.江苏邳州风电场

采用22台维斯塔斯V110-2.0机组,轮毂高度137米为全钢柔塔,已完成吊装等待并网。

4.江苏高邮东部风电场

采用1台维斯塔斯V110-2.0机组,轮毂高度137米为全钢柔塔,已完成吊装等待并网。

5.江苏天润大丰试验风电场

金风科技建设,由5台海上6MW、陆上3MWs、2.2MW机组组成,其中轮毂高度140m钢混塔架采用GW115/2200机组已进入机组调试阶段。

(四)120米轮毂高度吊装案例

1.河北昌黎风电场

采用92台远景能源EN-121/2.2MW机组,轮毂高度120米为全钢柔塔,已完成23台机组吊装。

2.山东鄄城风电场

采用75台远景能源EN-115/2MW平台机组,轮毂高度120米为全钢柔塔,已完成17台机组吊装。

3.新疆哈密景峡风电场

分别安装金风科技GW115-2.0MW、中船重工集团海装风电股份有限公司H102-2.0MW各50台机组,轮毂高度120米,采用全混凝土塔架,完成吊装等待并网。

4.德州夏津二期100MW风电场

德州夏津二期100MW风电场采用金风科技的50台GW121/2000机组,其中39台轮毂高度120m为钢混塔架,已完成9台120m钢混塔架吊装,正在进行调试。

5.中广核兰阳分散式风电场

中广核兰考兰阳分散式风场采用金风科技的5台GW121/2000MW机组,轮毂高度120m为钢混塔架,12月31日前完成1台整机吊装。该项目地处豫东平原西部,100m-120m风切变0.27,属于高切变区域。120m平均风速5.5m/s。去年河南、内蒙和新疆等地都发布了推动分散式风电发展的政策,其中河南省批复超过2GW的分散式风电。分散式发电不仅能解决河南地区集中风电场开发中存在的交通网络复杂,耕地面积大等问题,还能在河南地区就近接入当地电网进行消纳,满足当地用电需要,更显分散式风电开发的突出作用。

图12 河南兰考中广核兰阳分散式项目(2017年12月)

6.江苏天润大丰试验风电场

金风科技建设,由5台海上6MW、陆上3MWs、2.2MW机组组成,其中轮毂高度120m钢混塔架搭载了金风科技GW140/3400已完成吊装,进入机组调试阶段。

7.墨西哥Dzilam风电场

我国高塔架技术在世界范围得到了应用,据了解,墨西哥Dzilam风电场采用28台远景能源EN-110/2.5MW机组,总容量70MW,塔架高度120m,为全钢柔塔。目前已完成吊装,等待并网。

五、报告结论

采用高塔架技术提升机组发电量是当今世界流行且成熟的一种技术手段,但高塔架并非增加塔架高度这么简单,对于钢柔塔其本质是通过先进的控制技术解决塔架增高带来的各种新挑战,对于钢混塔,涉及一系列的技术革新。

因此,开发商在采用高塔架技术方案时务必严格遵守相关技术标准和规范,以保障高塔架机组的运行安全性并实现发电量预期。

虽然国内高塔技术起步较晚,但发展迅速。从目前已安装和运行高塔架风场的情况看,国内领先厂家已经具备高塔架批量商业化运行的技术水平,但是开发商务必充分认识高塔架的技术难度和质量风险,谨慎选择经过评估认证和实践验证的,符合标准规范要求的,安全可靠的高塔架风力发电机组。

在确保安全可靠的前提下,分散式风电开发的优势也将会稳步显现。目前,已有厂商的高塔技术在内陆城市周边地区得到应用,突破了内陆城市周边地区不能开发风电的认识观念。江苏、安徽、河南、山东、湖北、河北等地区因靠近负荷中心,具备分散式风电发展的良好条件。随着低风速风电开发的持续深入,这些地区将是分散式风电发展的重点区域,高塔架也将迎来更为广阔的应用前景。

因此,风能专委会鼓励开发商和设备企业积极开展风电新技术的研究,以可靠性和安全性为前提,加大技术创新,建立更加完备的高塔架相关技术标准和检测认证体系,共同推动我国风电产业的可持续健康发展。