摘要:

在简述静态

风电叶片损伤的基础上,本文主要针对图像检测技术在静态风电叶片无损检测中应用的研究方法及应用现状进行综述研究,重点阐述并横向对比了目视法、红外热成像法、数字图像相关技术、超声检测技术、机器视觉检测技术及其他图像检测技术。这对于图像检测技术在静态风电叶片检测中的应用提供了一定的参考和依据,对其应用前景的拓展起到一定的促进作用。

1. 引言

风能主要包括陆地风能资源和海洋风能资源两大类,因其具有易获取、分布广泛、经济性较好等特点,使其成为最具有规模化、商业化开发条件和广阔发展前景的绿色能源。因

风力发电场一般选择在海上、戈壁滩以及山区等空旷地区安装,风电叶片成为

风电机组中最关键、最昂贵、最易破坏的部件,约占整个机组总成本的20% 。因此,实现风电叶片工作状态的有效检测对保障风电产业的顺利发展具有重要的意义。基于上述分析,本文在总结静态风电叶片常见损伤的基础上,就目前图像检测技术在静态风电叶片检测中的应用进行一定的综述和对比分析,以期对风电叶片的生产、运输、安装测试等起到一定指导性的作用。

2. 静态风电叶片常见损伤形式

风电叶片的损伤来源主要分为三大类:制作过程、运输及安装及运行期间。本文以静态风电为研究对象着重介绍风电叶片制作过程、运输及安装等叶片正式运行之前常见的损伤形式。

2.1. 制作过程

风力叶片由叶根、外壳和主梁三部分组成,多数结构形式为复合材料蒙皮与主梁构成的中空薄壁状。而由于复合材料不均匀和各向异性的,在制备过程中存在很多人为因素和工艺不稳定性,极易使复合材料表面和内部形成孔隙、裂纹、脱粘和分层缺陷。因此,风电叶片制作过程中不可避免的存在各种缺陷。据统计,风电叶片损伤超过一半是在制作过程中产生的。如2010年统计数据显示,风电叶片中53%的风电叶片损伤来自于制作过程,而只有47%的风电叶片损伤来自于其运行过程中受到光照、外界冲击等运行因素。

孔隙:孔隙产生于纤维层内的空隙、纤维层与层间的空隙。孔隙对于材料的剪切、弯曲、拉伸与压缩等力学性能强度起到很强的削弱作用,其形成的主要原因有注胶过程中引入气泡、叶片制造过程中气泡不完全排出等制作工艺缺陷。

裂纹:叶片成型过程中,如果缺胶会导致叶片粘结不牢靠,达不到运行时所需强度;而多胶则会加长固化时间,较长时间的固化过程中,胶体内部会产生微裂纹。据统计,风电叶片在制作过程中有43%损伤来自于胶体固化或人工操作失误。

脱粘:脱粘即在叶片成型过程中缺胶过度严重、掉落或混入其他非结构材料物质,从而导致叶片粘接失效。据统计脱粘在制作过程损伤中占比为17%。

分层:分层是由于树脂用量不足、布层污染、真空泄压以及二次成型等导致纤维层合板间或芯材与纤维层合板间存在分层的现象。在叶片制作过程中,分层缺陷占比为33%,将导致材料的压缩强度和刚度降低,加之后期运行期间受到交变载荷力的作用,会使分层缺陷扩展、传播,当其到达一定程度后将造成叶片的断裂。

其他缺陷:其他缺陷操作失误、异物掉落等如在纤维铺设、树脂真空灌注等工艺过程中所导致的叶片损伤。据统计其他缺陷在制作过程损伤中占比为7%。

2.2. 运输及安装过程

运输及安装过程产生损伤其主要原因在于叶片尺寸大,在吊装及运输过程中不免会与其它物体碰撞、刮擦,进而可能会在叶片内部形成严重的损伤;其次在运输过程中装车、捆绑等也会造成叶片边缘损伤;甚至有些损伤来源于运输及安装过程中操作不规范。由运输及安装过程引起的损伤很难直观发现。这些损伤若不能及时检测修复,一旦叶片进入运行期间,受到周期载荷力的作用会使这些损伤扩展、积累,最终将降低叶片的使用寿命影响其运行安全。

3. 静态风电叶片的图像检测技术

3.1. 目视法

作为一种无损检测方法,目测法被广泛用于航天飞机、风电机组上大尺寸结构材料的检测,如图1所示。针对风电叶片制造流程中叶片主要内外缺陷,如纤维布褶皱、干纤维、气泡及分层、粘接宽度不够和缺胶等缺陷,曹金祥等人提出目视法与敲击检验,超声波探伤相结合的静态风电叶片损伤检测方法,实现在复合材料一定的厚度范围内(8 mm~54 mm)检测缺陷尺寸偏差在1 mm以内,检测效果比较理想。但由于被测对象风电叶片的尺寸都非常大,所以目视检测所需的时间会比较长,且其检测准确度多依赖于检测人员的经验,需要其他有效的手段来评价材料的性能。

图1. 目视法

3.2. 红外热成像法

红外热成像法通过分析物体内部缺陷部分与其他部分的温度差异而实现对风电叶片缺陷的检测,其检测特点有:1) 可以得到缺陷的具体分布、大小和形状等信息;2) 可以实现快速无接触测量,并且测量面积较大,如图2所示。2001年,Dattoma等人采用热像法对复合材料夹芯结构中的一些典型缺陷进行检测,并建立相应的实验程序。进而,将其应用于夹芯复合结构风力机叶片的研究,结果满足证实了热成像技术在实验室和实际应用中的可靠性。2004年,严天鹏应用红外热成像技术分析大型风力机复合材料叶片有缺陷区及无缺陷区对应表面温度及温差的变化趋势、最大表面温差、最佳检测灵敏度、最佳检测时间和温差初始变化时间等大量数据,实现叶片的无损检测;2010年,P. Chatzakos等人研制了一种自主、新颖、轻量化多轴扫描的原位红外热像仪,从而得到复杂轮廓风电叶片缺陷部位的有效信息;2015年,孟梨雨等人 采用主动式持续热激励红外热成像技术对几个不同蒙皮厚度的粘接试件进行检测,并结合后续数据重建等算法,可有效提高蒙皮与腹板间有胶区与无胶区之间的热对比度,实现了蒙皮与腹板之间粘接检测。虽然红外热成像技术可得到风电叶片内部缺陷的位置,但无法反应风电叶片的表面信息,尤其在叶片表面纹理信息识别方面。

图2. 红外热成像法

3.3. 数字图像相关技术

作为一种非接触式现代光学测量实验技术,数字图像相关技术通过跟踪(或匹配)物体表面变形前后两幅散斑图像中同一像素点的位置在变形前后的概率统计相关系数大小以获得全场三维位移或变形信息。20世纪80年代,Yamaguchi和Peters等人提出数字图像相关技术,因其设备简单、测量精度高、隔振要求低等优点在风电叶片测试中获得广泛的应用。Le Blanc等利用数字图像相关技术对9 m长风电叶片根部高应力、低应力表面及叶片边缘区域在挥舞方向荷载单点作用下全场三维位移和应变进行测试。结果表明,该测试方法对于单点载荷作用下叶片破坏位置及叶片弯矩的不连续性具有良好的识别作用。Yang等通过对1.5 MW风电叶片进行挥舞方向和摆振方向荷载单独作用下整体或局部变形进行测试试验,对数字图像相关技术进行数据精确性验证,并以此为基础,对该技术在旋转叶片变形测试的应用提出基本设计思想。胡学兵等通过立体视觉原理与数字图像相关技术相结合的方法对风电叶片静态特性进行相关研究,获得其在双轴(挥舞方向和摆振方向)加载下的全场三维变形规律,进而以此三维变形规律对有限元软件ANSYS模拟风电叶片双轴加载下静态特性进行相应验证,从而对有限元分析方法在叶片静载性能分析中应用的可行性进行相应的研究探索。虽然数字图像相关技术可得到风电叶片高应力、低应力表面及叶片边缘等区域应变信息,但相对比全尺寸风电叶片检测方面存在设备覆盖率低、成本高等不足之处。

3.4. 超声检测技术

超声波检测法是利用复合材料本身或缺陷的声学性质对超声波传播路径的影响来检测复合材料缺陷的。按声波发射和接收,该方法可分为超声脉冲回波法和穿透法;按显示方式可分为A扫描、B扫描、C扫描。考纳斯科技大学超声波研究中心通过对比发现:A、B扫描能够大致识别风电叶片损伤,但存在检测效率低、精度不够等问题,而超声C扫描具有缺陷成像、检测精度髙等优点,可以大致测出损伤的形状和尺寸。基于上述分析:顾兴旺等人 为解决传统超声A扫描风电叶片存在检测效率低、员工劳动强度大、仪器智能化不够等问题,基于C扫描开发了一套实时显示并保存当前位置信息、波形信息及扫描彩图的超声扫查系统,通过实验该系统运行稳定可靠,能够有效检测粘接区域缺陷的种类、轮廓和位置。但超声波检测法覆盖范围较小,目前主要由手动和自动两种检测方式。相对比于全尺寸风电叶片,超声检测所需时间长,但这不足之处随着自动超声检测仪的发展会得到良好的改善。

3.5. 机器视觉检测技术

机器视觉检测技术是基于机器视觉理论,将人的感官思维赋予机器以代替人工,从而实现对被测物体的远距离、高精度、低成本、快速的自动检测。张建斐基于机器视觉技术的考量,结合数字图像处理相关算法,针对传统风电叶片检测存在的问题提出了一种非接触式风电叶片表面无损检测方法,并通过试验室试验验证了该方法的可行性与有效性。胡世创等人,针对风电叶片,设计了基于图像的裂纹检测系统,通过对风电图像角点、特征描述子、图像拼接质量等参数的提升,对横向、纵向和网状裂纹进行了有效的识别及验证。随着风电叶片尺寸的增加,机器视觉所需处理的信息增加,且需要专门的计算识别方法、信息处理较为复杂。

3.6. 其他图像检测技术

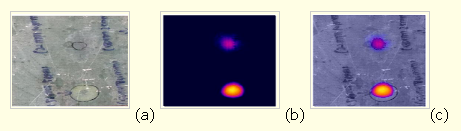

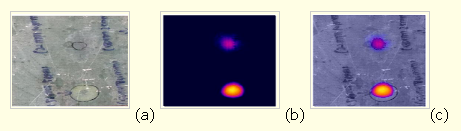

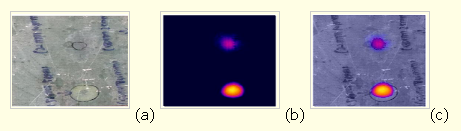

在上述风电叶片图像检测技术的基础上,徐家园等人针对风电叶片轮廓不完整、特征点不明显的问题,提出了一种点特征与直线特征相结合的图像匹配方案,通过对可见光与红外图像的融合算法进行研究,采用基于亮度、色调、饱和度彩色空间的图像融合算法实现对风电叶片可见光与红外图像的图像融合,充分发挥目视检测及红外热成像检测技术的优点,如图3所示。

图3. 其他图像检测技术 ;(a) 目视法,(b) 红外热成像,(c) 图像融合

综上分析,通过对比目视法、红外热成像法、数字图像相关技术、超声检测技术、机器视觉检测技术及其他图像检测技术给出各个检测技术的特点,如表1所示。

表1. 图像检测技术的对比分析表

4. 结论

风电叶片的损伤来源主要分为三大类:制作过程、运输及安装及运行,其中53%的风电叶片损伤来自于制作过程。本文以风电叶片静态制作过程及其运输损伤检测为背景,对图像检测技术在静态风电叶片无损检测中应用的研究方法及应用现状进行综述分析,重点阐述了目视法、红外热成像法、数字图像相关技术、超声检测技术、机器视觉检测技术及其他图像检测技术。通过对图像检测技术在静态风电叶片检测中的横向对比分析出各个检测技术方法的特点,这对其进一步应用可以起到一定的参考和依据,对其应用前景的拓展亦起到一定的促进作用。