研究背景

电解液是各种电化学储能设备/体系,如锂离子电池(LIB)/锂金属电池(LMB)体系成功运行的关键所在。在各种电解液体系中,有机液体电解液是LIB/LMB最常用的电解液体系。因为常规有机液体电解液由溶剂分子,阴离子以及溶剂化的锂离子组成,且遵循典型的“溶剂化锂离子”电解液构型,因而我们将其定义为“Li+溶剂化的电解液”。然而,这些常规的有机液体电解液(稀电解液或浓电解液)存在一个难以避免的缺陷:溶剂分子导致的电解液分解问题。

众所周知,在锂离子到达电极表面并嵌入电极材料之前,溶剂化的锂离子会经历经典的去溶剂化过程以脱去溶剂分子,从而产生大量高反应活性的溶剂分子。这些高能态的溶剂分子随即和电极接触,发生溶剂分子的分解,导致电池体系的电化学稳定窗口变窄,同时使得电解液—电极界面变得不稳定。

这一系列问题使得基于使用常规“Li+溶剂化的电解液”的LIB/LMB体系变得不稳定,最终影响电池的容量和循环寿命。为了克服传统的“Li+溶剂化电解液”的上述固有缺陷,开发新型电解液显得尤为重要。

文章简介

近日,南京大学周豪慎课题组联合日本产业技术综合研究所(AIST)和国立筑波大学(University of Tsukuba)在国际顶级期刊Joule (影响因子:27.054) 上发表题为“A Liquid Electrolyte with De-Solvated Lithium Ions for Lithium-metal Battery”的研究工作。

在该工作中,周豪慎教授研究团队开发出一种基于去由去溶剂化锂离子组成的电解液,将其应用于高比能锂金属电池(NCM-811//Li)并获得优异的电化学性能(半电池:在830次循环后容量保持约140 mAh g-1;全电池:在两倍过量锂的情况下,200次循环后容量保持在170 mAh g-1)。

该电解液由非活性的“冻结状”溶剂分子和去溶剂化锂离子-阴离子构成的类晶体状盐溶质组成。通过预先将锂离子的去溶剂化过程从高反应活性的电极表面转移到稳定且绝缘的金属有机框架(MOF)孔道内,最终获得了这种“Li+去溶剂化的(醚基)电解液”。得益于特殊的电解液结构,该电解液的电化学窗口被拓宽到4.5 V。该研究为高比能锂金属电池电解液的开发提供新思路。

该文章共同第一作者为日本产业技术综合研究所(AIST)和国立筑波大学(University of Tsukuba)的联合培养博士生常智(Zhi Chang)以及日本产业技术综合研究所博士后研究员乔羽(Yu Qiao)。

周豪慎教授为本文通讯作者。

要点解析

要点一:一种新的电解液设计策略:具有去溶剂化锂离子的液体电解液(Li+去溶剂化的电解液)。

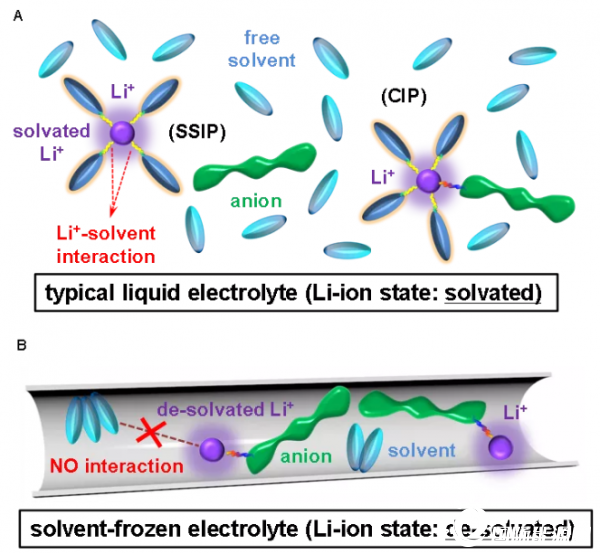

图1. Li+去溶剂化的电解液的设计构想

(A)常规液态电解液和(B)本文设想的新型Li+去溶剂化的电解液。

如图1A显示,常规的液态电解液遵循经典的“溶剂化锂离子”电解液构型,其由溶剂分子,溶剂化的Li+-阴离子接触离子对(Li+溶剂化的电解液)组成。

而本文设想的新型Li+去溶剂化的电解液遵循“去溶剂化锂离子”电解液构型,由非活性的“冻结型”溶剂分子,去溶剂化后的锂离子与阴离子构成的类晶体状盐溶质(Li+去溶剂化的电解液)组成。我们设想,非活性的“冻结型”溶剂分子的产生可能会有效降低它们的反应性并防止溶剂相关的分解问题,进而最终达到提升电解液稳定性的目的。

要点二:拉曼(Raman)结果证明得到了特殊的“Li+去溶剂化的醚基电解液”:其由非活性的“冷冻状”溶剂分子和去溶剂化后的锂离子与阴离子构成的类晶体状盐溶质(Li+去溶剂化的电解质)组成。

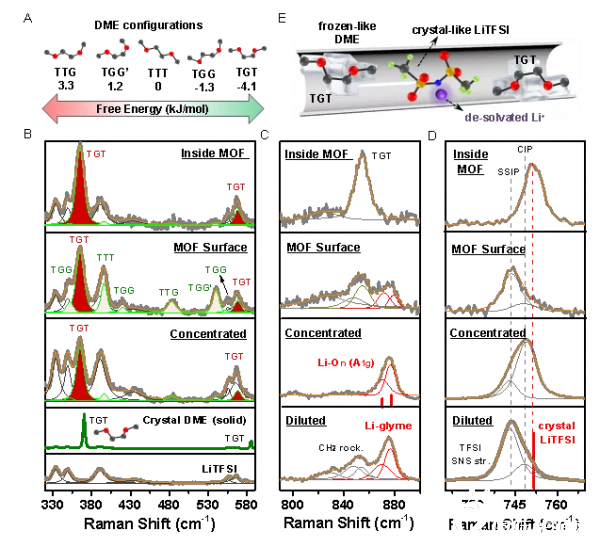

图2.MOF(ZIF-7)孔道内电解液的拉曼光谱

(A)DME分子的不同构型极其稳定性示意图。不同情况下,

(B)DME分子,

(C)Li-solvent以及

(D)TFSI?的对应的拉曼光谱结果。

(E)根据实验结果绘制的MOF孔内电解液的结构示意图。

如图2A所示,DME分子不同构型的稳定性示意图表明,DME以TGT构型存在时最稳定。通过图2B采集到的信息,我们可以明显的观测到在MOF孔内DME溶剂分子以最稳定的TGT构型存在。

同时如图2C所示,在MOF孔道内,Li-solvents(Li-DME)之间的相互作用被切断。图2D的拉曼结果表明,MOF孔道内形成了晶体状类LiTFSI盐。

通过将锂离子的去溶剂化过程提前从高反应活性的电极表面转移到稳定且绝缘的金属有机框架(MOF)孔道内(ZIF-7, 2.9 ?),Li+与溶剂之间的相互作用被MOF的小孔窗口阻断,我们最终获得了特殊的“Li+去溶剂化的醚基电解液”:其由非活性的“冷冻状”溶剂分子和去溶剂化后的锂离子与阴离子构成的类晶体状盐溶质(Li+去溶剂化的电解质)组成。实验结果显示,溶剂分子像被冻结住一样以最稳定的状态(TGT类型的DME溶剂分子)存在;同时脱溶剂的Li+与阴离子(TFSI)紧密接触,形成晶体状的类盐(LiTFSI)。

要点三:所得的“Li+去溶剂化的醚基电解液”的优异电化学性能。

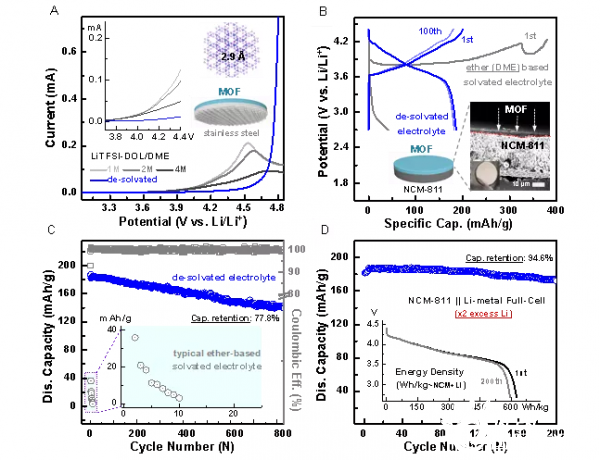

图3. “Li+去溶剂化的醚基电解液”的电化学性能。

(A)各电解液的线性扫描伏安(LSV)曲线结果。使用典型的“Li+溶剂化的醚基电解质”(1M LiTFSI-DOL/DME)和所得的“Li+去溶剂化的醚基电解液”(1M Li+去溶剂化的LiTFSI-DOL/DME)分别组装成的NCM-811//Li半电池的

(B)放电/充电曲线和对应的

(C)电化学循环稳定性。

(D)使用“Li+去溶剂化的基于醚的电解液”的基于有限金属锂(两倍过量的Li)的NCM-811//Li全电池电化学循环性能。

图3A显示,得益于上述电解液设计策略,所得的“Li+去溶剂化的醚基电解液”(1M Li+去溶剂化的LiTFSI-DOL/DME)的氧化稳定性得到极大增强(将电化学窗口从3.8 V拓宽到4.5 V,甚至比高浓度电解液的窗口更宽)。

图3B和3C表明,所得的“Li+去溶剂化的醚基电解液”可以有效抑制溶剂分子在高电位下的氧化分解并能够大大提升电池的电化学循环稳定性。

图3D显示,使用“Li+去溶剂化的基于醚的电解质”的NCM-811//Li全电池在有限金属锂(两倍过量的Li)的情况下,可以保持较好的电化学循环稳定性,并且全电池的能量密度能够达到630 Wh/kg(仅考虑NCM-811正极和锂负极的重量)。

要点四:通过使用“Li+去溶剂化的醚基电解液”可实现循环后的NCM-811表面大大抑制的正极电解质界面层(CEI)。

图4. 循环后的NCM-811正极表面和结构内部情况

(A,B)使用“Li+去溶剂化的醚基电解液”循环后的NCM-811正极的扫描和透射电子显微镜图。

(C,D)使用“Li+溶剂化的醚基电解液”(1M LiTFSI-DOL/DME) 循环后的NCM-811正极的扫描和透射电子显微镜图。

(E,F)使用商业化碳酸酯电解液(1M LiPF6-EC/DMC,“Li+溶剂化的碳酸酯基电解液”)循环后的NCM-811正极的扫描和透射电子显微镜图。(G)循环后各电解液的1H NMR结果图。

如图4A和4B所示,使用“Li+去溶剂化的醚基电解液”循环后的NCM-811正极颗粒表面无明显CEI层同时材料维持良好的层状结构。这表明,没有溶剂分子在正极材料表面分解。

图4C和4D表明,使用“Li+溶剂化的醚基电解液”(1M LiTFSI-DOL/DME) 循环后的NCM-811正极颗粒虽然液能够维持稳定的层状结构,但正极颗粒表面被厚的CEI层覆盖。

图4E和4F显示,使用商业化碳酸酯电解液(1M LiPF6-EC/DMC,即“Li+溶剂化的碳酸酯基电解液”)循环后的NCM-811正极颗粒被不均匀的CEI层覆盖,同时材料内部出现无序的岩盐结构(Rock-salt)。

这是由于溶剂化锂离子的插入和在去溶剂化过程中生成的高能溶剂分子在正极表面分解而共同作用的结果。

图4G说明,与“Li+溶剂化的醚基电解液”和“Li+溶剂化的碳酸酯基电解液”相比,使用“Li+去溶剂化的醚基电解液”的NCM-811//Li电池中的电解液分解问题得到大大抑制。

结论

在此工作中,通过将锂离子的去溶剂化过程提前从高反应活性的电极表面转移到稳定且绝缘的金属有机框架(MOF)孔道内(ZIF-7, 2.9 ?),Li+与溶剂(DME)之间的相互作用被MOF的小孔窗口阻断,最终获得了特殊的“Li+去溶剂化的(醚基)电解液”。

该电解液由非活性的“冷冻状”溶剂分子和去溶剂化后的锂离子与阴离子构成的类晶体状盐溶质组成。通过此电解液设计策略,该醚类电解液的电化学窗口被拓宽到4.5 V。基于此“Li+去溶剂化的(醚基)电解液”,我们成功地开发出稳定的高比能NCM-811//Li电池(半电池:在830次循环后容量保持约140 mAh g-1;全电池:在两倍过量锂的情况下,200次循环后容量保持在170 mAh g-1)。该研究为高比能锂金属电池电解液的开发提供新思路。

切换行业

切换行业

正在加载...

正在加载...