1引言

新能源汽车的动力来源大多是由锂离子电池组成的动力电池系统,在实际使用过程中可能会发生机械滥用(如碰撞、挤压、穿刺、振动等)、电气滥用(如过充电、过放电等)和热滥用等滥用情况,从而诱发热失控现象。而这三种滥用情况发生过程中几乎都会伴随电池内短路的发生。为深入研究电池热失控机理,防止热失控现象的发生,本文研究了动力电池内短路诱发热失控的机理及相关的抑制手段。

2动力电池内短路发生的诱因

内短路是指电池单体由于隔膜失效而导致正负极直接接触的现象。造成动力电池内短路发生的诱因主要分为三种,第一种为外部滥用造成的内短路,例如挤压、穿刺等机械滥用造成隔膜的形变和撕裂,过充电、过放电等电气滥用产生的枝晶刺穿隔膜,以及热滥用造成的高温使隔膜发生收缩和折叠。第二种是电池制造过程中因材料含有的金属杂质、环境中的粉尘、模切时产生的毛刺等问题导致电池缺陷。第三种是电池在应用过程中过于频繁地进行低温充电或充电电流过大导致负极表面析锂,从而导致内短现象的发生。第二种和第三种情况产生的内短路程度一般比较轻微,且产生的热量很少,不会立即触发热失控。

3动力电池内短路诱发热失控机理

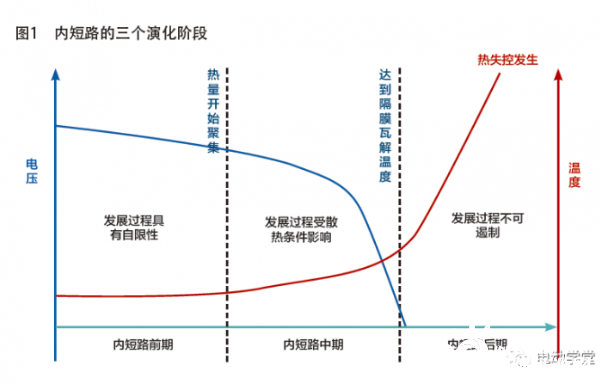

电池发生内短路时根据自放电速率和产热速率可分为三个不同的演化阶段(图1)。内短路前期,电池发生了非常缓慢的自放电现象,其发展具有自限性,过程中几乎没有热量产生,这时电池的压降十分缓慢,且几乎没有温升;内短路中期,由于热量开始聚集,电池的内短路现象开始变得明显,电压下降速率变大,温度快速升高;内短路后期,温度达到了隔膜的瓦解温度,电池内短路加剧,放热链式反应发生,温度异常升高,隔膜进一步的瓦解,造成大面积内短路,从而使电池不可遏制地发生了热失控,其表现为电压消失、温度急剧上升。

4动力电池内短路抑制手段

针对动力电池内短路的发生诱因和其演化机理,内短路的抑制手段主要从电芯设计及制造、BMS管理两方面采取措施。

4.1电芯设计及制造

为防止内短路的发生,对单体电芯而言,可实施的抑制手段主要有电芯结构设计优化、电芯材料改性以及严格控制制造工艺三方面进行。

4.1.1电芯结构设计优化

电芯结构设计优化一般是在电芯中安装PTC元件、防爆片以及排气阀组合成的防爆盖帽。该设计主要用来抑制充电电流过大以及过充电引起的内短路,对电池形成三层保护作用。

第一层保护:当电池工作电流过大时,电池及PTC会发热,PTC的阻值随着温度的上升会呈几何倍数的增加,起到降低电流保护电池的作用。

第二层保护:当电池过充时正极分解并释放出氧气,导致电池内压增大,防爆片翻转变形,拉脱与极耳的激光焊点,使电池断电,保护电池不再继续大电流工作。

第三层保护:如果电池断电后,电池的链式反应依然没有被阻断,温度持续上升,电芯内压则会继续增大,直至排气阀破裂,电池内部气体泻出,内压下降,避免电池发生爆炸。

4.1.2电芯材料改性

由于电池内短路的演化发展与电池隔膜瓦解的程度相关,所以在电芯材料改性方面抑制内短路的手段主要就是隔膜材料的优化。目前传统的隔膜材料是聚烯烃材料(如聚乙烯PP、聚丙烯PE),但该材料高温下热缩、电解液浸润性能差,对其优化改性方法主要有以下三种:

①应用陶瓷涂层:

PE、PP隔膜材料的熔点分别在130℃、170℃,添加陶瓷涂层(如Al2O3)后隔膜的熔点可以提高至200-260℃,有效地提高了隔膜瓦解的温度。

②选用新的隔膜材料:

有研究采用静电纺丝技术制造了一种材料为聚酰亚胺(PI)的纳米无纺布,该材料200℃开始收缩,500℃瓦解,且拥有良好的电解液浸润性和离子传导能力,但静电纺丝制造工艺效率低成本高,不利于大规模的产业化。

③使用三层复合隔膜:

内短路演化过程中隔膜的熔融分为孔隙关闭、收缩和瓦解三个阶段。

孔隙关闭阶段,即温度升高至隔膜关闭温度,隔膜的孔隙随之关闭,阻止锂离子通过,同时内阻升高,阻止大电流通过电池;

收缩阶段,即温度继续升高至隔膜收缩温度,隔膜开始收缩,正负极直接接触造成内短路;

瓦解阶段,即当温度足够高时,隔膜就会随之瓦解,发生大规模内短路。三层复合隔膜就是利用中间层隔膜的熔点低于外层隔膜的特性,为隔膜从的关闭温度到收缩温度提供了时间间隙,以便提早检测到内短路的发生。

例如,PP/PE/PP三层复合隔膜在130℃到170℃之间,隔膜只有轻微的收缩,但是在这个温度范围内隔膜的孔隙会关闭,对电池形成一定的保护作用。

4.1.3严格控制制造工艺

电芯制造过程中正负极材料中的金属杂质、生产车间的粉尘颗粒、极片毛刺、正负极错位以及电解液浸润不良都有可能造成电池内部缓慢发展的内短路,所以在电芯生产过程中需要对电池原材料杂质检验、车间粉尘控制、分切模切时的毛刺检测等生产工艺进行严格要求,避免自发内短路的发生。

4.2 BMS故障诊断

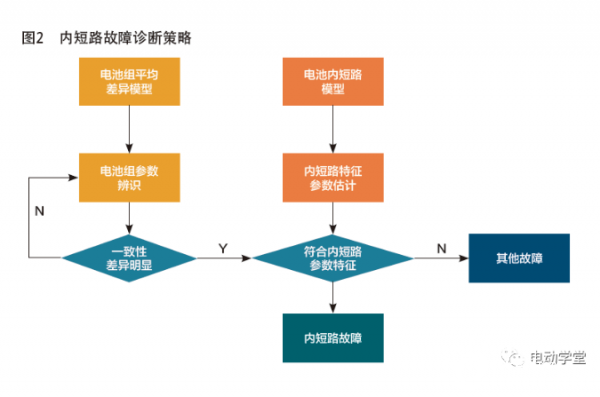

在内短路演化过程中电压、温度的变化较为明显且便于检测,故通过BMS对电池组的电压、温度的进行在线一致性故障诊断可有效地在内短路前中期将故障识别出来。其具体方法如图2,首先基于电池组平均-差异模型判定可能存在内短路现象的故障单体,然后再基于电池内短路热-电耦合模型,判断故障单体是否符合内短路特征参数,最后确定是否发生了内短路故障。

5结语

在热失控的的机械滥用、电气滥用和热滥用三大滥用情况发生时内短路的发生几乎无法避免,所以内短路在热失控的研究中占有十分重要的地位。内短路除了外部滥用情况可诱发外,电芯制造缺陷、使用不当等都有可能导致电池内部缓慢地发生内短路。

本文通过研究发现,内短路诱发热失控需要经过三个阶段,内短路前期和中期时未对电池安全造成威胁,只有当内短路发展到后期才会发生热失控。所以利用电芯设计及制造预防和BMS内短路故障诊断等手段可有效减少电池发生内短路的概率,并在内短路发生的前中期就将其排查识别出来,从而避免了热失控安全事故的发生。

切换行业

切换行业

正在加载...

正在加载...