能源危机是当前人类社会面临的最重要问题之一,新型清洁能源的收集、存储和搬运备受全社会关注。锂离子电池作为电能转化和储存的重要媒介,具有能量密度高、循环稳定性好、工作电位窗口宽、安全性高、环境友好等优点,广泛应用于便携式电子产品、大规模储能和电动汽车等领域。随着新能源汽车的快速发展,续航里程的提高对电池的能量密度提出了更高的要求。中华人民共和国工业和信息化部发布的《中国制造2025》中,2020年动力锂离子电池能量密度期望达到300 W·h/kg,而采用高容量的硅基负极材料替代传统的石墨材料则是实现上述目标的关键技术之一。

硅具有高容量(3579 mA·h/g,Li15Si4)、低脱锂电位和资源丰富等优点,因此受到广泛的关注。然而,硅脱/嵌过程中有较大的体积变化300%),易导致颗粒粉化,进而从集流体上脱落。同时,硅负极表面在充放电过程中存在SEI膜的不断破碎及生成,持续地消耗活性锂离子,导致库仑效率及电池循环寿命降低。为了解决这些问题,科研人员提出多种解决手段,将金属、氧化物、有机聚合物、碳等材料与硅复合,缓解其体积变化,提升电化学稳定性。其中,碳材料具有优异的导电性和力学性能,与硅复合不仅可有效缓解体积膨胀,还可以改善电极导电性并得到稳定的SEI膜,硅碳复合材料是最先进入商业化的硅基负极材料。

目前,商业化的硅基负极材料主要是将氧化亚硅和纳米硅分别与石墨复合,通过添加质量分数为5%~10%的硅材料,硅碳负极的可逆容量可达450 mA·h/g,该类材料在库仑效率、循环性能、倍率性能等方面能部分满足应用要求,并开始小批量进入消费电子和电动汽车等市场。但为了使锂离子电池单体的能量密度突破300 W·h/kg,急需开发比容量在550 mA·h/g以上的硅碳材料,而简单地提升硅碳负极中的硅含量将导致库仑效率低、体积变化大、循环稳定性差等问题。为了兼顾硅碳负极的能量密度和循环稳定性,近年来大量的工作都围绕硅碳复合材料的尺寸和结构设计展开,并在各项指标上取得了很多突破性的进展。本文从不同维度的硅(零维纳米硅、一维硅纳米管/纤维、二维硅薄膜、三维块体硅)与碳形成硅碳复合材料的角度,综述了近年来高容量硅碳复合材料在结构设计、制备工艺和电化学性能等方面的研究进展,并对未来硅碳复合材料的研究工作进行展望。

1 硅纳米颗粒(SiNPs)

硅的颗粒尺寸对电池的性能发挥起到了非常重要的作用。当硅的颗粒尺寸减小到150 nm量级时,可极大缓解硅体积变化造成的巨大应力。同时,纳米硅可缩短Li+的传输距离,有利于改善材料的动力学性能。但纳米硅颗粒比表面积大,SEI膜易消耗过量的锂盐,且体积效应易引起颗粒之间产生电脱离,导致可逆容量和库仑效率降低。因此当硅含量较高时,采用碳对纳米硅颗粒进行复合,既可以增强体系的导电性,又可稳定其界面特性,从而提高其循环稳定性能。目前零维硅碳材料中的碳主要包括无定形碳(a-C)、碳纳米管(CNTs)、石墨烯(G)和石墨(graphite)等。

1.1 SiNPs-无定形碳

研究人员将硅纳米颗粒与碳源经过物理或化学方法混合均匀,然后高温碳化,可制备一系列SiNPs-无定形碳复合材料。常用的无定形碳前驱体材料有葡萄糖、树脂、柠檬酸、聚偏二氟乙烯(PVDF)、聚氯乙烯(PVC)等。

NG等采用热解法在SiNPs表面包覆一层致密的无定形碳,碳层厚度为10 nm,硅的质量分数为44%。实验表明,SiNPs的容量在20次循环后迅速衰减到47 mA·h/g,而包覆无定形碳的硅纳米颗粒(SiNPs@C)经20次循环后容量则维持在1489 mA·h/g。SiNPs@C拥有较好的循环稳定性得益于无定形碳不仅能有效地防止SiNPs团聚,还能缓解硅的体积效应。

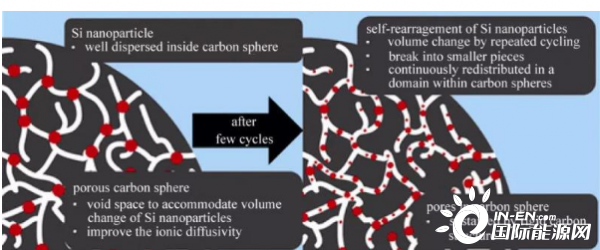

为了构建更加有效的导电网络和更好的释放硅的体积膨胀应力,XU等制备了SiNPs均匀分散在介孔碳中的Si@meso-C复合材料。其中,无定形碳基体为硅提供高效的三维导电网络,而内部的介孔结构则有利于缓解硅的体积效应。Si@meso-C中硅的质量分数为76%,材料在500 mA/g的电流密度下,首圈放电容量为1410 mA·h/g,循环100圈后容量保持在1018 mA·h/g。JEONG等采用一步水热法制备了硅纳米颗粒镶嵌于多孔碳微球中的复合材料(Si-MCS)。Si-MCS循环前后的结构变化如图1所示,硅在循环过程中尽管会发生体积膨胀和收缩,但是被外部碳层紧紧包覆,阻止了硅颗粒的团聚和电失联,同时碳层内部的孔结构在循环前后依然保持稳定,有助于Li+的传导和应力的释放。Si-MCS展现出良好的电化学性能,在0.8 A/g电流密度下循环500圈,容量保持率达93.5%,在40 A/g的高倍率下,材料仍具有880 mA·h/g的比容量,与商业化的LiNi0.6Co0.2Mn0.2O2正极组成的全电池能量密度高达300 W·h/kg。

图1 Si-MCS循环前后的模型图

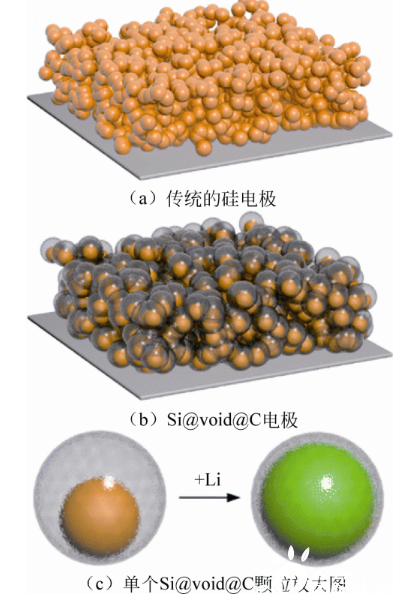

为进一步缓解硅的体积膨胀,生成稳定的SEI膜,CUI等首次提出了核-壳结构的Si@void@C复合材料(图2)。Si@void@C中的中空结构为硅的体积膨胀预留了空间,保证了表面碳层的结构不被破坏,从而得到稳定的SEI膜。Si@void@C复合材料在1 C下经1000次充放电循环后仍有74%的容量保持率。ZHANG等采用一种更为绿色环保的方式合成了Si@void@C复合材料,该材料以CaCO3作为模板,经CVD在SiNPs@CaCO3微球上沉积一层无定形碳,然后用稀盐酸刻蚀掉CaCO3模板,便得到具有中空结构的硅碳复合材料。鉴于纳米材料的压实密度低,体积比容量不高,CUI等又提出了“石榴”结构的Si/C复合材料,该“石榴”型Si/C微球不仅一次颗粒具有核/壳结构可缓解Si的体积效应和维持稳定的SEI膜,其微米尺寸的二次颗粒还能有效提高电极材料的压实密度和体积比容量。

图2 核-壳结构的Si@void@C结构设计示意图

1.2 SiNPs-碳纳米管(CNT)

一维碳纳米管具有优良的力学性能、结构稳定和高导电性,与SiNPs复合后,在缓解硅的体积效应的同时,还可为硅提供高效的导电网络。SiNPs与CNTs复合的常用方法有机械混合法和CVD法等。

GAO等采用CVD法直接在SiNPs表面生成CNTs,制备了Si/CNTs复合材料,在50 mA/g的电流密度下初始容量为1592 mA·h/g,经20次循环后容量保持在1500 mA·h/g。GOHIER等则采用CVD法在CNT表面生成纳米Si。CNT为硅颗粒提供了良好的导电网络,保证了材料优良的倍率性能,同时较小尺寸的硅颗粒紧密附着在CNTs表面,在循环过程中稳定不易脱落。在15 C的高倍率下,材料仍维持760 mA·h/g的比容量,在10 C下循环100圈,材料容量保持在800 mA·h/g。YUE等采用反向乳液聚合法和镁热还原制备了微米尺寸的Si/CNC三维复合结构,见图3。CNC是由CNT组成的互联空心球结构作为三维导电和支撑骨架,SiNPs均匀分散在CNC中。Si/CNC在0.5 A/g电流密度下循环100圈放电容量达1226 mA·h/g,在10 A/g的倍率下保持有547 mA·h/g的比容量。

图3 Si/CNC的制备流程图

1.3 SiNPs–石墨烯

石墨烯具有优异的导电性、高比表面积和良好的柔韧性,与硅复合可以得到包覆、三维交联、多孔网络等结构的复合材料,对改善硅的导电性、缓解体积效应、稳定SEI膜起到重要作用。

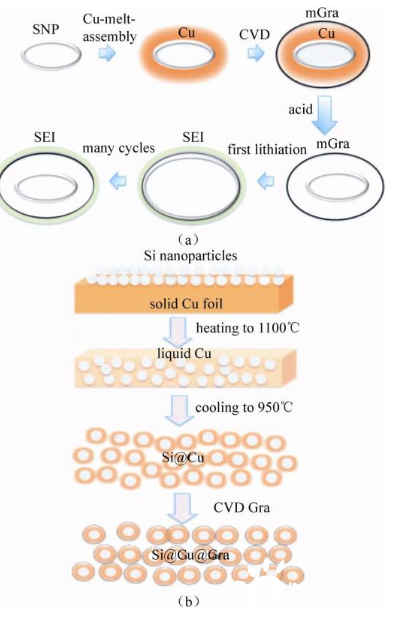

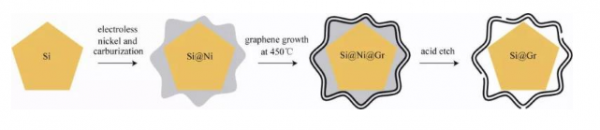

CHANG等利用静电自组装技术和水热法合成了三维蜂窝状的SiNPs@RGO1@RGO2复合材料。该三维结构不仅为硅颗粒提供优良的导电网络,其高弹性结构也为硅的体积膨胀提供空间。同时,通过静电作用紧密包覆在硅颗粒表面的石墨烯能阻碍硅颗粒与电解液的直接接触,维持SEI膜的稳定,保证材料优良的循环性能。KO等通过冷冻干燥技术制备了纳米Si/石墨烯复合材料(a-SBG)。石墨烯骨架能提供优良的导电网络,并且随着充放电循环的进行,极片发生自压缩,由松散的结构变得更为致密,避免了极片的粉化现象发生。a-SBG中硅的质量比高达82%,首次库仑效率高达92.5%,在14 A/g的高充电电流密度和2.8 A/g的放电电流密度下循环1000圈后,材料的容量仍保有1103 mA·h/g。DING等通过熔融自组装和CVD法成功制备了中空尺寸可控的Si@void@G复合材料(图4)。Si@void@G中的中空层尺寸可由调整铜熔融时间和温度来调节,以便提供更为合适的空间供硅体积膨胀。Si@void@石墨烯复合材料在0.1 A/g的电流密度下,首圈放电容量为1450 mA·h/g,首次库仑效率达85%,500次循环(0.5 A/g)的容量保持率为89%。

图4 Si@void@石墨烯的制备过程示意图

1.4 SiNPs-石墨

石墨是目前商业化锂离子电池负极材料,具有较低的电压平台且价格低廉。将石墨与SiNPs复合,石墨一方面可稀释充放电过程中产生的内应力,又能充分发挥其高导电性和高首效来对硅基材料进行改性,提高材料的首次库仑效率和循环稳定性能。目前,纳米硅/石墨复合材料已经开始进入商业化 应用。

HOLZAPFEL等通过硅烷在石墨表面分解制备了SiNPs/石墨复合材料。SiNPs/石墨复合材料中硅的质量分数为20%,首圈容量为1350 mA·h/g,

经100圈充放电循环(74 mA/g)后,容量维持在1000 mA·h/g。该材料较好的电化学性能得益于硅较小的颗粒尺寸(10~20 nm)、硅在石墨上的均匀分布、石墨优良的导电性以及硅与石墨间较强的作用力。XU等通过喷雾干燥和CVD法制备了西瓜状的Si /C微球(图5)。在西瓜状的Si /C微球中,CMC和PVP将SiNPs与石墨连接,有效避免了硅颗粒在循环过程中从石墨上脱落和团聚,为硅提供了良好的导电条件。多层缓冲结构的设计和优化的颗粒尺寸设计,在缓解硅体积效应的同时,又能提高材料的压实密度。Si/C微球在2.54 mA·h/cm2的面积比容量下仍展现出优异的电化学性能,首圈放电容量为620 mA·h/g,首次库仑效率高达89.2%,经500次循环后容量仍能保持1.91 mA·h/cm2。LIN等利用静电自组装技术制备了石墨/SiNPs/RGO三维复合材料(SGG)。在SGG的三维结构中,石墨作为导电基体有效保证了硅的电接触,同时石墨烯包覆在硅颗粒表面抑制硅与电解液直接接触产生副反应,也有效释放了硅的体积效应产生的内应力。SGG复合材料中,硅的质量分数为8%,在0.2 C下的储锂容量为572 mA·h/g,600次循环后(0.8 C)的容量保持率为92%。

图5 西瓜状Si/C的结构示意图

从目前研究来看,将硅颗粒尺寸降低到纳米量级能有效抑制硅在循环过程中因体积膨胀而造成的粉化和电脱离,改善循环性能。但是纳米材料具有非常大的比表面积,与电解液接触时易发生不可逆副反应消耗大量锂盐形成SEI膜,导致库仑效率降低和容量衰减。尤其是当硅含量较高时,上述问题将更加严重。通过纳/微结构设计,降低纳米硅/碳的比表面积,并缓解硅的电化学应力,有望得到高首效和长循环的硅/碳复合材料。

2 硅纳米管/纳米纤维(SiNTs/SiNWs)

一维纳米硅因其高轴径比,能够减小硅在循环过程中的轴向体积膨胀,径向较小的尺寸可有效避免硅的粉化和缩短Li+的扩散距离,可在高倍率条件下充分释放容量,展现出良好的电化学性能。

2.1 硅纳米纤维(SiNWs)

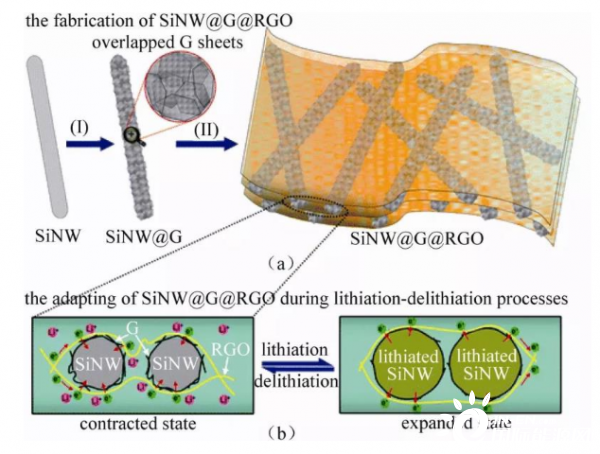

硅纳米纤维的制备方法主要有气-液-固法(VLS)和金属辅助化学刻蚀法(MACE)等。WANG等制备了一种SiNWs装嵌于中空CNTs中的硅碳复合结构。硅碳之间为线接触,有利于改善材料内部电子和锂离子传导,同时中空结构设计也有利于应力的释放。该材料在4200 mA/g的电流密度下进行1000次充放电循环,仍能维持约1100 mA·h/g的比容量。WANG等又制备了一种自支撑、无黏结剂的硅基负极材料,缆线状的SiNWs@G嵌于片状rGO之间,形成三明治结构(图6)。石墨烯片直接包覆在硅表面,避免了硅与电解液的直接接触,有利于保持稳定的SEI膜。表面的rGO因其优良塑性,既能适应硅的体积改变,又能确保导电网络的互联。该材料在2.1 A/g的电流密度下,经100次循环后的容量保持率为80%,在8.4 A/g的大电流密度下仍有500 mA·h/g的容量。LEE等[45]采用金属辅助化学刻蚀(MACE)的方法制备了硅纳米线,SiNWs与石墨烯复合后,材料经50次循环后容量保持率为91%。

图6 Si@G@RGO制备流程(a)和充放电过程中的结构变化(b)

2.2 硅纳米管(SiNTs)

相对于SiNWs,SiNTs与电解液的接触面积更大,Li+的扩散距离更短,且有提供硅体积膨胀的空间,使得高倍率下硅的极化和容量衰减相对 减小。

PARK等[46]采用模板法制得SiNTs,其首圈可逆容量为3200 mA·h/g,在1 C下循环200圈后容量保持率为89%。JUNG等采用模板法和镁热还原制备了无定形碳包覆SiNTs的SiNTs@C复合材料。SiNTs的表面碳层可有效增强材料的导电性,抑制表面SEI的破裂与增厚,SiNTs@C复合材料在400 mA/g电流密度下首圈容量为1900 mA·h/g,在后续的循环过程中库仑效率接近100%。HERTZBERG 等以Al2O3为模板通过CVD法制备了SiNTs@CNTs,CNTs不仅限制了SiNTs体积在径向的膨胀,还可维持稳定的SEI膜,材料在1700 mA/g 的电流密度下循环250圈容量维持在800 mA·h/g。

一维硅纳米材料拥有优异的电化学性能,但其制备成本往往太高,难以大批量生产,限制了一维纳米硅材料在电池上的应用。

3 硅薄膜(Si film)

二维硅薄膜因厚度极小,在充放电过程中可将硅的体积变化最小化,而保持结构完整,改善循环稳定性。同时硅薄膜还可制备成自支撑结构,直接用作极片而减少非活性材料的比例,被认为是一种有潜力的纳米结构。

CUI等制备了CNTs镶嵌于硅薄膜中的钢筋-水泥结构的CNTs-Si复合薄膜材料。该复合薄膜以CNTs为力学支撑骨架,具有优异的力学性能,同时CNTs连接整个薄膜,提供了内部导电网络。该复合薄膜无金属集流体,具有低电阻(30 Ω/sq)、高嵌锂容量(2000 mA·h/g)和良好的循环性能。

CHIU等以微米碳纤维(MCFs)作为集流体,硅纳米薄膜溅射沉积在MCFs上,MCFs有助于释放硅体积变化引起的应力,改善循环性能。Si/MCFs电极循环200圈后的容量为1087 mA·h/g。

纳米硅薄膜大多采用磁控溅射等方法制备,目前其制作成本高,难以大规模量产。

4 块体硅(Bulk Si)

低维度的硅能有效缓解硅的体积效应,在抑制硅的颗粒粉碎和电失联上发挥着重要作用,但是其低压实密度致使纳米硅材料的体积比容量不高,而且大多数的纳米材料制备工艺复杂,严重抑制了其商业化应用。而微米级的块体硅拥有高压实密度和体积比容量,且成本低廉,微米硅材料用于锂离子电池负极的研究工作也逐步展开。

4.1 块体微米硅

为了缓解微米硅的粉化效应,LI等通过CVD法合成了一种具有中空结构的微米硅/石墨烯复合材料(SiMP@G)。SiMP@G的中空结构和石墨烯的高机械强度,使得硅微米颗粒在脱嵌锂过程中虽然发生体积膨胀和颗粒破裂,但不致破坏石墨烯的完整性。同时,石墨烯阻止硅与电解液的直接接触,维持稳定的SEI膜,减少Li+的不可逆消耗,提高了材料的循环稳定性(图7)。SiMP@G的首次库仑效率达93.2%,在2100 mA/g的电流密度下循环300圈后仍保持85%的容量。

图7 SiMP@石墨烯的制备流程图

近年来,一种产业化的工业原料SiOx(0<x≤2)也开始应用于硅负极材料,其中最常见的是氧化亚硅(SiO)。该材料具有无定形结构,根据“界面团簇混合”模型,其结构中包括Si团簇、SiO2团簇及其亚氧化界面相。在其合金化反应过程中,其产物中包含Li2O 及锂硅酸盐等惰性相,可以起到缓冲体积膨胀、抑制纳米Si颗粒团聚的作用,因此该硅负极材料具有较好的循环稳定性。但由于惰性相的电化学不可逆性,导致其首次库仑效率较低。通过碳复合和预锂工艺,SiO的电化学性能可以得到极大的提升,并在商业上获得应用。

无定形碳、石墨烯、石墨等多种类型的碳材料被用来与SiOx进行复合。总体看来,各种SiOx-C复合材料的比容量虽然较纯SiOx有所下

降,但材料的循环性能均明显提升。根据选用碳源的不同,碳材料与SiOx的复合方法主要为机械混合(如石墨),固相或液相混合再高温裂解(如PVA、PVP和蔗糖等)及化学气相沉积(如C2H2)等方法。吴敏昌等将SiO和天然石墨按不同的比例球磨复合,发现当SiO的添加比例为4%时,复合材料的体积能量密度较天然石墨增加4.2%,500次循环后拥有84.1%的容量保持率。PARK等将1000 ℃热处理的SiOx与石墨球磨得到Si/SiOx/石墨复合材料,结果表明歧化后的nano-Si/SiOx/graphite复合材料的循环性能优于未歧化的milled-SiO/graphite材料。多数SiOx-C复合材料的首次库仑效率均有所提升,但也有因碳材料比表面积太大,与电解液副反应较多而造成首次库仑效率下降的报道。在全电池中,日本NEC公司利用SiO-C复合材料与LiNi0.8Co0.15Al0.05O2(NCA)正极材料组装的全电池在常温下(20 ℃)可稳定循环500次,循环后容量保持率高达90%;在60 ℃高温下也可稳定循环400次,循环后容量保持率达80%。

4.2 多孔微米硅

块状微米硅拥有高的压实密度和体积比容量,但是由于其颗粒尺寸过大,颗粒更容易破裂粉化,离子的扩散距离也更长,导致库仑效率低,容量衰减快,而纳米硅材料的颗粒尺寸小,可有效缓解体积膨胀,缩短粒子的传输路径。多孔微米硅的一次颗粒为纳米尺寸,可以有效避免块状微米硅的各种缺点,而其二次颗粒的微米尺寸又能保证硅的高压实密度和体积比容量。目前,制备多孔微米硅的方法主要有:SiOx歧化、镁热还原反应、金属辅助刻蚀法(MACE)和硅基金属合金刻蚀等。

4.2.1 SiOx歧化

SiOx(0<x<2)是一种在热力学上并不稳定的化合物,在高温下保持一定时间会发生歧化反应:SiOx(1-x/2)Si+x/2 SiO2,形成Si/SiO2复合材料,经氢氟酸刻蚀SiO2后,可形成多孔硅。

CHOI等以商业化SiO为原料,经歧化和HF刻蚀制备多孔硅,然后与CNTs球磨混合,制得多孔硅/CNTs复合材料(p-Si/CNTs)。p-Si/CNTs材料中的多孔硅结构便于电解液在硅颗粒内部的浸润,有助于Li+的扩散,CNTs则用作导电介质和缓冲层。优化后的p-Si/CNTs在0.1 C的电流密度下经100次循环,仍能保持2028.6 mA·h/g的比容量。

LU等利用SiO的歧化反应设计了一种内部为多孔硅,外部为无定形碳层的硅碳复合材料(nC-pSiMP)。在该结构中,内部的多孔结构为硅的体积膨胀预留了空间,而外部的碳包覆层则有效避免了硅与电解液的直接接触,维持了稳定的SEI膜。nC-pSiMP展现出了优异的电化学性能,在C/4(1 C=4.2 A/g)的电流密度下循环1000圈,材料保持1500 mA·h/g的可逆比容量,体积容量高达1000 mA·h/cm3,面积比容量超过3 mA·h/cm2。YI等将PDDA修饰的SiO与GO混合,经歧化、HF刻蚀和CVD沉积碳后得到G/Si@C复合材料。该复合材料中,石墨烯骨架和碳的包覆为硅构建了优良的电子传导网络,同时多孔结构有效缓冲了硅的体积膨胀,材料经100次循环后面积比容量约为3.2 mA·h/cm2。ZONG等将微米硅与水球磨反应得到SiOx(Si+H2OSiOx+H2↑),经歧化反应和HF刻蚀后,制备了孔尺寸可精确控制的多孔硅(图8)。优化后的多孔硅孔隙度可达0.70,与石墨烯和碳纳米管复合后制得的极片首次库仑效率高达89.5%,在1 C电流密度下循环1000圈仍有1250 mA·h/g的比容量,5 C下材料仍拥有880 mA·h/g的比容量。利用SiOx的歧化反应制备多孔微米硅具有原料成本低、制备工艺简单等优点,但是在刻蚀SiO2过程中会使用到HF,有一定的安全和环保隐患。

图8 多孔硅的制备过程

4.2.2 镁热还原

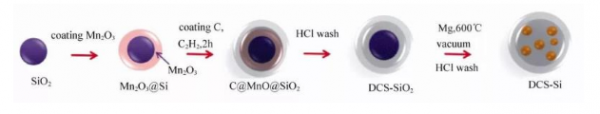

利用镁热还原反应制备多孔硅是以SiO2为原料,在一定温度下金属Mg将SiO2还原成硅单质(SiO2+MgSi+MgO),经盐酸酸洗掉MgO后形成多孔微米硅。相较于SiOx的歧化反应,镁热还原法制备多孔硅热处理温度略低。SU等以商业化SiO2为原料,利用镁热还原反应合成了三维的多孔硅/CNTs复合材料。pSS/CNTs在0.5 A/g的电流密度下循环200圈保持1200 mA·h/g的容量。CHEN等利用镁热还原和CVD法设计了一种双碳壳包覆多孔硅的硅碳复合结构(DCS-Si)。DCS-Si中多孔内碳层可缓解硅的体积膨胀和改善导电性,同时外碳层能维持稳定的SEI膜(图9)。在这样的结构设计下,DCS-Si展现出了良好的电化学性能,在0.2 C电流密度下,首圈容量为1802 mA·h/g,循环1000圈容量保持率为75.2%。与LiNi0.45Co0.1 Mn1.45O4组成的全电池,平均放电电压为4.2 V,能量密度为473.6 W·h/kg。

图9 DCS-Si的制备流程

镁热还原法制备多孔微米硅的原料SiO2来源广泛、成本低廉、制备工艺简单,但是利用镁热还原SiO2制备的多孔硅中往往还含有少量未反应的SiO2存在,一般需要进一步采用HF进行酸洗处理。

4.2.3 金属辅助化学刻蚀(MACE)

一些研究人员还采用金属辅助化学刻蚀法(MACE)对微米硅进行刻蚀制备多孔硅。首先在微米硅表面生成一层Ag、Pt、Au等金属作为催化剂,在HF、H2O2和H2O组成的混合溶液中,金属催化剂作为电极,形成原电池,在原电池作用下,Si不断被氧化和刻蚀,形成多孔硅。BANG等利用MACE制得由大量SiNWs和孔结构组成的三维多孔硅材料,经CVD包碳后,材料在0.1 C电流密度下的首圈可逆容量为2410 mA·h/g,首次库仑效率达91%,在0.2 C下经70次循环后的容量保持率为95%。

4.2.4 硅基金属合金刻蚀

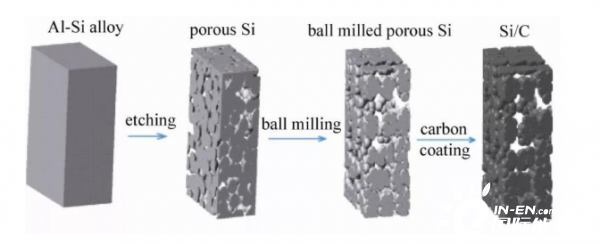

硅基金属(镁硅合金、铝硅合金、铁硅合金等)经酸刻蚀后可直接制备多孔硅,该方法具有工艺简单、原料廉价等优点。XIAO等用廉价的Mg2Si合金和PVA,经过球磨、700 ℃热处理和HF、HCl酸洗制备了三维多孔结构的Si@C复合材料,在800 mA·h/g的电流密度下循环70圈仍有1700 mA·h/g的比容量。TIAN等以低成本的Al-Si合金为原料,通过酸洗去除铝,得到微米尺寸的多孔硅,再将多孔硅与PAN球磨混合、碳化,制备得到三维多孔的Si/C复合材料(图10)。该材料在50 mA/g的电流密度下,首圈可逆容量为1182 mA·h/g,经300次循环(500 mA/g)后,容量保持率为86.8%。

图10 由Al-Si合金制备Si/C复合材料的工艺过程

从图10可知,微米硅材料拥有高的压实密度和体积比容量,较低的比表面积,且成本低廉。当制备成多孔结构时,可缓解硅的体积效应和有效避免颗粒粉化,但是多孔微米硅颗粒内部很难与碳复合形成高效的导电网络,且在循环过程中也会不断的发生SEI膜的破裂与重构,致使电池的不可逆容量增加,循环性能变差。氧化亚硅中硅纳米团簇被Li2O和硅酸锂等缓冲层包覆,具有较好的循环稳定性,但尚需要解决高载量下的首效问题。

5 结论与展望

硅材料比容量高、电压平台低,被认为是下一代高比能锂离子电池的负极材料,而硅的导电性差和体积效应是限制其在高容量锂电领域进行商业化应用的最大障碍。为了兼顾能量密度和循环稳定性,近年来科研工作者使用各种不同的硅原材料,包括零维硅纳米颗粒、一维硅纳米管/硅纳米纤维、二维硅纳米薄膜和三维微米硅与不同的碳复合上展开了大量的研究工作,特别是在体积缓冲和导电网络结构设计方面取得了显著的成绩,硅碳复合材料的能量密度、动力学特性和循环稳定性均得到大幅提升,表1总结了典型硅碳复合材料及其制备方法和电化学性能。从量产的角度出发,零维纳米硅/碳复合材料和微米硅/碳复合材料比较容易实现规模生产。虽然目前氧化亚硅/石墨、纳米硅/石墨已经进入产业应用阶段,但容量仍然不是很高。提升硅/碳负极中的硅含量,开发容量大于500 mA·h/g以上的硅碳负极材料仍然存在诸多挑战,高容量硅碳复合材料的研究中尚需重点解决下列问题。

表1 典型的硅碳复合材料及其制备方法和电化学性能总结

(1)通过材料的纳-微结构设计来提升硅碳材料的振实密度和压实密度,并确保高载量下的电极结构稳定性。

(2)在硅体积缓冲和导电网络结构设计的同时兼顾降低比表面积,或通过表面改性稳定SEI膜,减少首圈不可逆容量,循环中平均库仑效率大于99.8%。

(3)从实际应用出发,比容量在500~800 mA·h/g的硅碳复合材料即可满足下一代高比能锂离子电池需求,但目前已报道的硅碳复合材料的制备方法一般都比较复杂,难以应用于规模生产,简单可靠的高容量硅碳合成工艺有待进一步探索。

通过解决上述问题,相信在不远的将来,更高容量的硅碳负极材料能够显著提升锂离子电池的体积能量密度和质量能量密度,进而实现在我国新能源汽车动力电池以及其它应用领域的技术腾飞。

切换行业

切换行业

正在加载...

正在加载...