金属极板的高精度成形对于大功率燃料电池堆实现均匀接触压力和高效反应起着重要作用。由于金属极板通常基于超薄板冲压成形制备,因此制造误差包含形状误差、位置误差和装配误差。

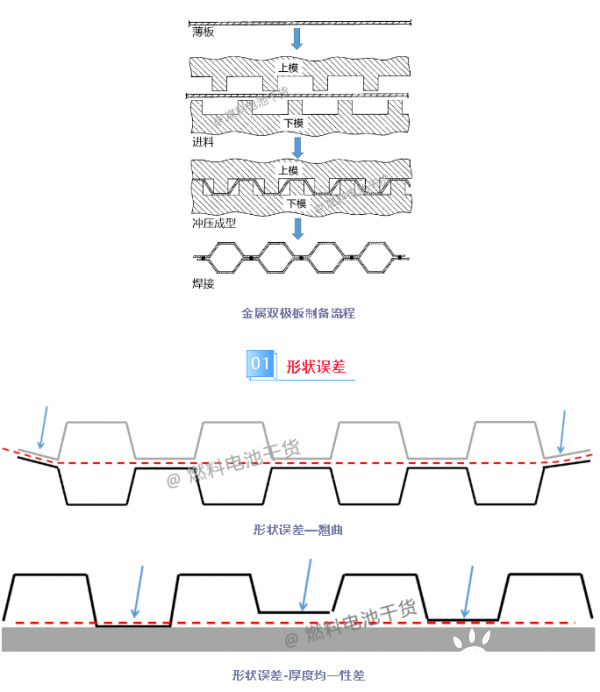

为获得所需高电压和动力输出,车载燃料电池堆通常由数百片燃料电池单体串联堆叠形成。因高生产节拍和低成本,冲压成型和焊接过程被视为双极板大批量制备的最佳选择之一。此外,金属双极板在高功率密度、高机械强度和高导热性方面占据优势,使其成为国内外众多高功率密度燃料电池堆的极板材料。由于薄板成型的特点,在实际制造过程中,金属双极板主要存在三类制造误差:形状误差、位置误差和装配误差。

金属极板的形状误差主要表现为翘曲(平面度误差大)和厚度均一性较差,由冲压成型过程中材料回弹、焊接过程中热应力变形和模具加工精度引起。在电堆组装过程中,当金属极板翘曲严重,压紧力将集中在膜电极的特定局部位置,导致压力分布不均。压力低的区域接触电阻较大,压力高的地方电极材料易受损,导致电池性能下降甚至失效。极板厚度均一性直接影响流道间一致性及其与电极的接触电阻,从而影响电池性能。此外,随着极板成形次数的累加,模具表面也会发生损耗,给极板成形精度带来不确定性。因此,控制金属极板的形状误差在合理范围或较低的水平尤为必要。

薄板冲压成形

阴阳极板激光焊接

金属极板的位置误差表现为极板的脊背或槽底平行度误差较大,主要是由于模具加工精度和薄板成型过程中局部较高的冲压力等因素引起。显然,平行度误差较大直接影响与相邻极板或膜电极的接触,引起严重的面压不均等现象,甚至带来阴阳极板焊接失效和刺穿电极等问题。因此,极板成形模具的高精度加工也同样至关重要。

金属极板模具精加工

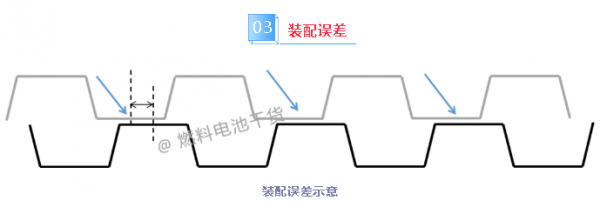

车载大功率燃料电池堆由数百片金属极板和膜电极层叠形成,因此对金属极板的装配精度提出高要求。通常,极板定位孔的尺寸误差、薄板成形回弹和焊接热变形会耦合诱发装配误差变大。装配误差的存在影响相邻金属极板的对齐、导致装配偏移或错位,进而导致极板与电极接触压力分布不均匀或偏离设计值。

丰田第一代Mirai燃料电池堆装配

此外,装配误差引起的错位给膜电极施加了额外的力矩,引起膜电极变形和产生应力集中。再者,相邻极板的装配误差将使极板边缘的密封件错位,降低密封有效性,甚至引起密封失效。

切换行业

切换行业

正在加载...

正在加载...