背景介绍

生物炼制和生物基产品对于减少全球碳排放和能源系统脱碳至关重要,且有助于实现碳中和。生物柴油作为一种可再生的液体燃料,有望取代石油基柴油。生物柴油通常通过三酰基甘油酯的酯交换和/或脂肪酸的酯化合成。传统的酯交换路线常使用液体催化剂来催化。然而,该方法通常使生物柴油和甘油的分离及催化剂的去除变得复杂。更重要的是,水敏性会降低生物柴油的转化效率。

在超临界甲醇环境下进行的非催化酯交换反应已被广泛研究。这种反应要求温度和压力高于临界值(239.4°C,8.1 MPa)。为了在更温和的条件下改善超临界甲醇转化,降低能量消耗,并避免油和酯的热降解,近年来已进行了许多研究,如设计非均相催化的亚临界和超临界酯交换系统。此外,相较于液体催化剂,固体催化剂可简化分离和回收过程。然而,CaO和SrO催化剂存在浸出问题;铝硅酸盐和氧化锆催化系统只能在400-500°C下被浓酸激活。

基于此,马来西亚沙巴大学、博特拉大学Siow Hwa Teo、Yun Hin Taufiq-Yap和孟加拉国杰索尔(Jashore)科技大学Aminul Islam所在团队设计并研究了由不同原子比组成的双金属Cex-Ca1-xO催化剂,并将其用于在亚临界醇下烷基酯的合成,原料为未精炼的麻风树原油(UJCO)]。评估了Cex-Ca1-xO催化剂的催化活性、稳定性(易溶解性)及其他物理化学性质,并对烷基酯的制备条件(油/甲醇摩尔比、反应时间、温度和催化剂用量)进行了优化。

图文解读

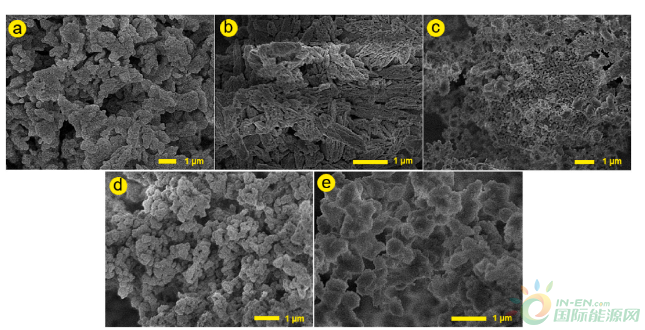

Ca负载量对通过共沉淀途径合成的单金属Ce基催化剂形态变化的影响如Fig. 3所示。Fig. 3a表明Ce1.0-Ca0O催化剂具有多面体状特征性萤石结构。在Fig. 3c中观察到Ce0.8-Ca0.2O催化剂平均颗粒尺寸的轻微减小,表明Ca通过在共沉淀过程中抑制晶体生长从而减小了CeO2颗粒的尺寸。因此,CeO2和CaO均匀地分散在Cex-Ca1-xO催化剂中,该结果与从XRD图谱中测得的晶体尺寸一致。值得注意的是,由于形成了具有均匀粒度分布的双金属氧化物相,与CeO2等比共沉淀Ca大大提高了Ce0.5-Ca0.5O催化剂系统中CeO2和CaO的粒度(Fig. 3d)。然而,由于CeO2与CaO的融合结构,将Ca含量进一步增加到Ce∶Ca原子比为1∶4会导致颗粒团聚。与此同时,Ce0.2-Ca0.8O催化剂在某种程度上孔隙率较低,且颗粒尺寸分布不均匀。

Fig. 3. FESEM images of (a) Ce1.0-Ca0O, (b) Ce0-Ca1.0O, (c) Ce0.8-Ca0.2O (d) Ce0.5-Ca0.5O, and (e) Ce0.2-Ca0.8O catalysts.

Fig. 5a揭示了在260°C和1wt% Cex-Ca1-xO催化剂的条件下甲醇与UJCO的摩尔比对生物柴油产率的影响。当甲醇与UJCO的摩尔比为9∶1时,生物柴油产率在1.29-5.98%之间,当摩尔比进一步从12∶1增加到24∶1过程中,生物柴油产率最高可达83.40%。然而,过高的甲醇比例会提高分离的复杂程度,从而增加总成本。

Fig. 5b示出了在亚临界甲醇介质中UJCO的非催化和催化(催化剂为Cex-Ca1-xO)酯交换反应温度和生物柴油产率之间的关系。当提高反应温度时(Fig. 5b),无论有无Cex-Ca1-xO催化剂,生物柴油产率均明显提高。当温度为180-220°C时,由于UJCO对甲醇的不完全均质化,即使在反应时间600 s后,生物柴油产率仍相对较低(<30%)。然而,当温度升高到260°C时,生物柴油产率显著提高,其中酯交换反应基本在600 s内完成(使用1wt% Cex-Ca1-xO催化剂)。温度的升高降低了甲醇的极性,从而提高了UJCO在甲醇中的溶解度。故此确定260°C为最佳反应温度。

随后作者在220°C及260°C、甲醇与UJCO摩尔比为18∶1、1wt% Ce0.5-Ca0.5O催化剂条件下,研究了反应时间与生物柴油产量的关系(Fig. 5c)。在260°C的温度下反应时间为600 s时,生物柴油产率为79.27%;当反应时间延长至1200 s时,生物柴油产率最高,为93.39%。故此确定最佳反应时间为1200 s。催化剂用量对生物柴油产率的影响如Fig. 5d所示,当催化剂用量从0.2wt%增加到1.0wt%时,由于活性中心的增加,生物柴油产率从10.55%显著提高到93.39%。在没有催化剂的情况下,生物柴油的产率仅为4.69%。然而,当催化剂浓度超过1.2wt%时,生物柴油产率降至80%以下,这归因于催化剂的过载。故此确定最佳催化剂用量为1.0wt%。

Fig. 5. Transesterification activity of catalysts in UJCO (a) yield of esters as a function of methanol/oil molar ratio, (b) reaction temperature, (c) reaction time, and (d) catalyst amount

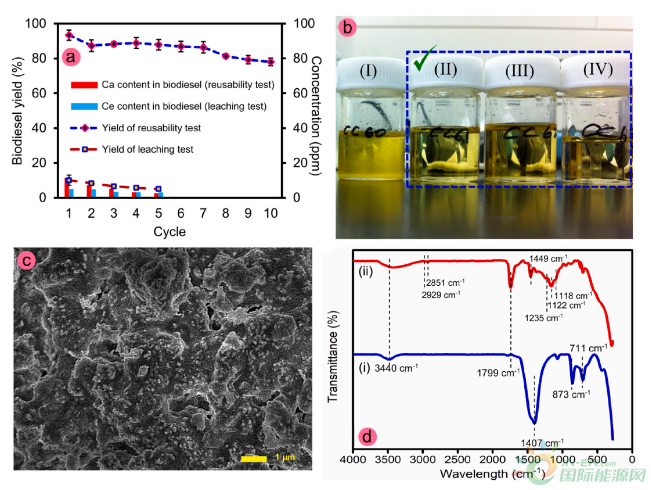

随后,作者对催化剂的可重复使用性和浸出情况进行了研究。如Fig. 7a所示, Ce0.5-Ca0.5O催化剂在八次连续循环后,生物柴油产率保持>80%。在第一次循环后,生物柴油产率下降至87.33%,这可能是由于活性Ce4+和Ca2+从双金属氧化物系统中浸出(催化活性位点减少)。在十次循环后,由于催化剂失活问题,生物柴油产率低于80%。随后作者通过浸出测试研究了均相浸出的阳离子对生物柴油产率的影响。Fig. 7a显示,在第一次循环中检测到10.06%的游离浸出阳离子,随后逐步降低,在第五次循环时游离浸出阳离子为5%。这表明双金属氧化物系统中可溶性Ce4+和Ca2+的浓度较低;即在亚临界甲醇条件下Ce0.5-Ca0.5O催化剂是稳定的。

Fig. 7b显示了由双金属氧化物催化剂在亚临界甲醇酯交换下生产的生物柴油的更清澈透明的油基酯。在没有Ce(Ce0-Ca1.0O催化剂)的情况下,在生物柴油中形成白色乳液,并在甲醇溶液中液化,这表明了Ce在稳定双金属氧化物系统中的作用。此外,作者还对失活的Ce0.5-Ca0.5O催化剂进行了SEM表征(Fig. 7c),并通过FTIR光谱研究了新鲜的和失活的Ce0.5-Ca0.5O催化剂的表面官能团情况(Fig. 7d)。

Fig. 7. (a) The durability and leaching analysis of Ce0.5-Ca0.5O catalyst in transesterification process under critical methanol condition, and the leaching content analysis of homogeneous species of Ce0.5-Ca0.5O catalyst in produced biodiesel, (b) Apparent of biodiesels produced using (I) bulk oxide Ce0-Ca1.0O and bi-metallic oxides ((II) Ce0.8-Ca0.2O (III) Ce0.5-Ca0.5O, and (IV) Ce0.2-Ca0.8O) catalysts at critical methanol conditions, (c) SEM of deactivated Ce0.5-Ca0.5O catalyst and (d) FTIR analysis of (i) fresh and (ii) spent Ce0.5-Ca0.5O catalysts.

总结

通过均相共沉淀法合成了具有不同Ce:Ca原子比的双金属一体化Cex-Ca1-xO催化剂,并将其用于催化在亚临界甲醇条件下UJCO的酯交换反应。当反应时间为20 min,甲醇:UJCO摩尔比为18:1,反应温度为260°C,催化剂用量为1 wt%时,生物柴油的产率最高,可达93.39%。该催化体系为生物柴油的转化提供了一种更简单、安全、高效的制备工艺。

切换行业

切换行业

正在加载...

正在加载...