双碳政策下,实现经济的绿色低碳转型已成为当前我国经济高质量发展的一条核心发展主线。生物基材料产业是新材料产业的重要组成部分,未来10年,至少将会有20%的石化产品、约8000亿美元的石化产品可由生物基产品替代。

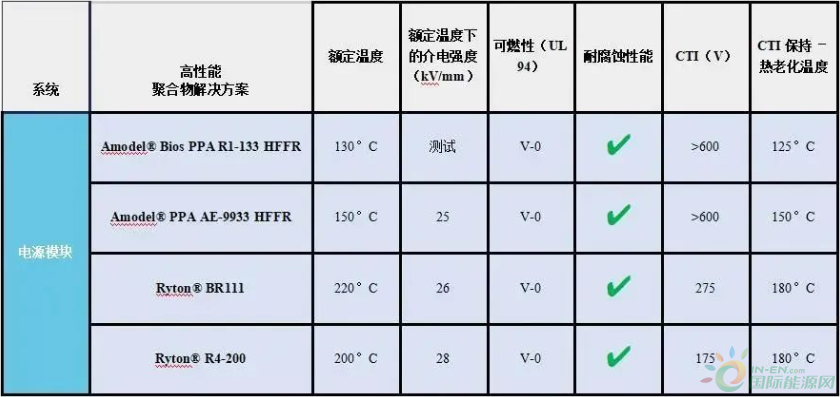

低碳转型背景下,电动汽车设计师在材料选择上面临多种挑战,以电源模块为例,在电力电子元件的运行和效率方面发挥着关键作用,所用材料需要满足低碳排放,及各种性能要求,例如相对漏电起痕指数(CTI)、相对温度指数(RTI)、耐燃性、电气性能保持率、韧性以及与电子芯片和制造工艺的兼容性等。

材料如何低碳?

要确保电源模块材料实现低碳,需要与致力于减少从原材料到OEM整个价值链碳足迹的供应商开展合作,建立起一个循环价值链生态系统。应对这一挑战的第一步是与在生产过程中使用可再生或回收原材料的原材料供应商合作。一旦建立起合作伙伴关系,下一步就是材料供应商通过在其制造工厂中利用可再生能源来完成制造过程,努力减少、再利用或回收废物,同时提高水的利用率和效率。

前两个步骤是实现价值链循环的关键推动力。当材料供应商与电源模块制造商合作时,循环的下一步就建立起来了。电源模块生产商通过选择具有低GWP的材料来优化其材料选择,从而减少二氧化碳足迹。

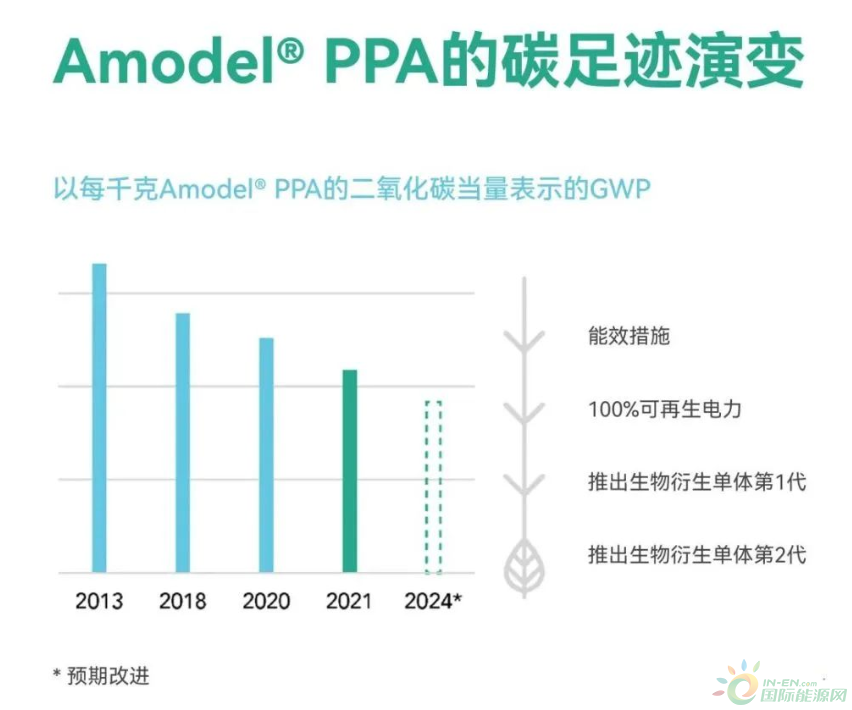

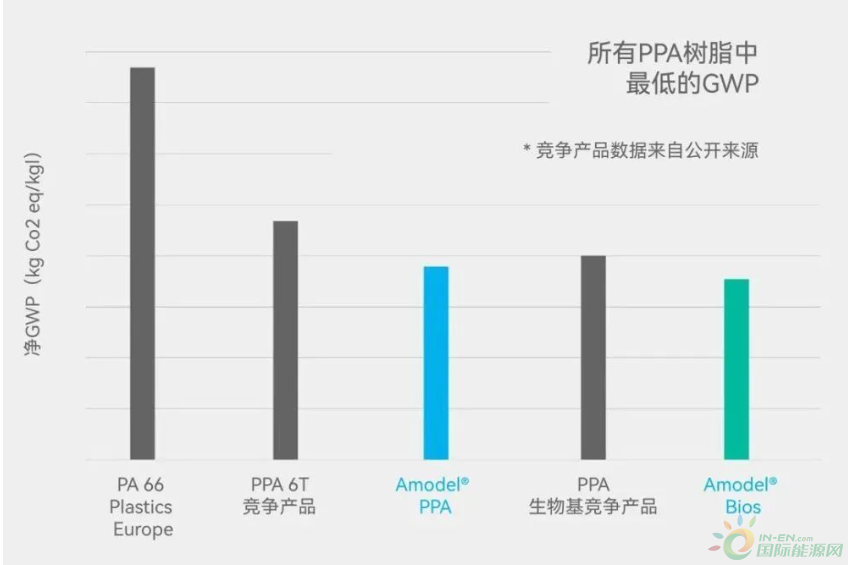

索尔维的Amodel®Bios PPA等级由部分生物来源的原料制成,并且还使用100%可再生电力生产(在美国)。这两种技术的成果是,Amodel® Bios PPA拥有市售PPA的同类最佳GWP,生物基含量达到22%,并且计划到2025年将生物基含量提升到75%。下面的图1A和图1B显示了从2013年到2021年Amodel® PPA的碳足迹减少以及Amodel® Bios PPA的特定GWP。

图1A:Amodel® Bios PPA的碳足迹演变 -2013年至2021年间减少了30%碳足迹

图1B:Amodel®Bios PPA的GWP

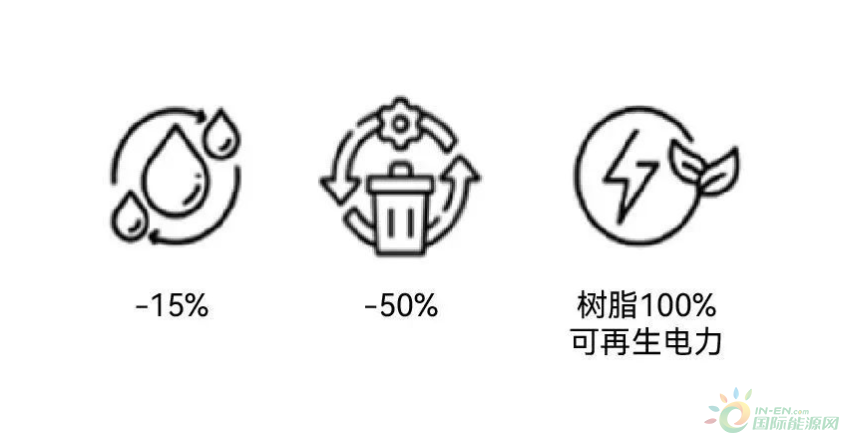

以2018年为基准,索尔维在生产Amodel® PPA的制造工厂中相当完善地解决了可持续性问题。如下面所示,这些工厂使用100%可再生电力(在美国),这是减少碳足迹的关键一步。此外,索尔维还致力于改善用水量,不但将用水量减少15%,同时还减少了50%的不可持续废物。下面的图2中显示了这些数字。

图2:Amodel®PPA制造工厂的可持续性改进

从技术角度来看,几个规格的Amodel® Bios PPA专为各种电力电子元件(电源模块、电容器支架、高压连接器和母线)而设计。具体包括:Amodel® Bios PPA HFFR R1-133、HFFR R1-145和AE R1-133。这些材料可为HFFR等级提供出色的机械性能、高CTI以及优秀的阻燃性(V-0)。

Amodel®Bios PPA具有生物基PPA中最高的Tg(135°C)和熔点(315°C),这有助于在高温下保持介电强度,同时又能与包括表面贴装技术和IR回流焊在内的各种电子工艺兼容。

下面的图3中给出了电源模块外壳的典型材料特性。

图3:电源模块高性能聚合物与热性能和电气性能

CTI是电力电子元件领域的一项重要要求,因为节省封装空间对于提高电力电子系统的效率发挥着关键作用。通过让组件变得更小、更薄,可以减小铝外壳的整体尺寸,从而减轻重量。

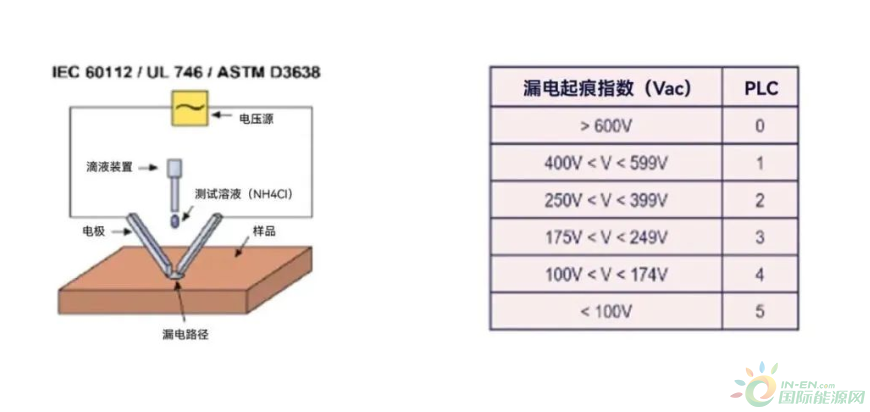

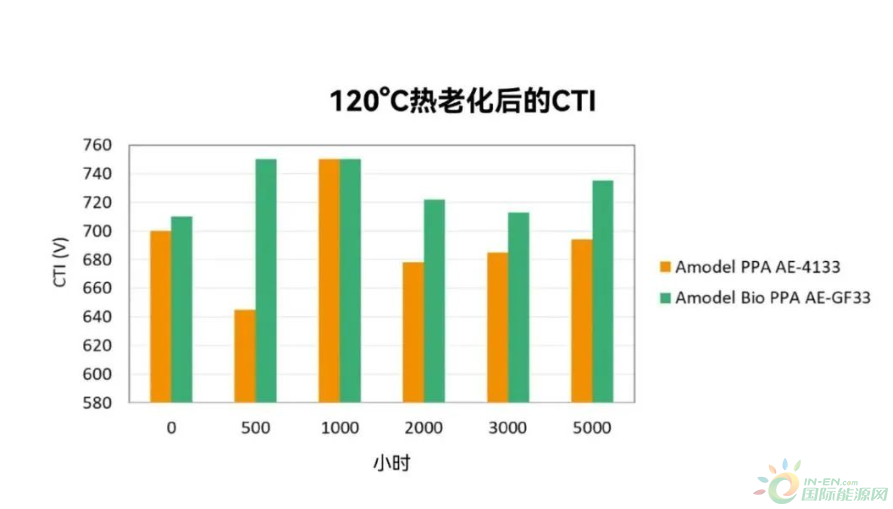

在高温下保持CTI也是一个考虑因素。下面的图4显示了CTI测试方法和分级指数,图5显示了Amodel® Bios PPA的CTI能力。

图4:CTI测试方法和漏电起痕指数

如图4所示,根据规范定义的最大CTI > 600(PLC 0)。不过,这并不妨碍我们在测试评估中获得更高的值。根据测试标准,PLC仍将保持为0,但通过提供比规范定义的信息更准确的数据,可以获得更高的值。

图5:Amodel® Bios PPA的CTI结果

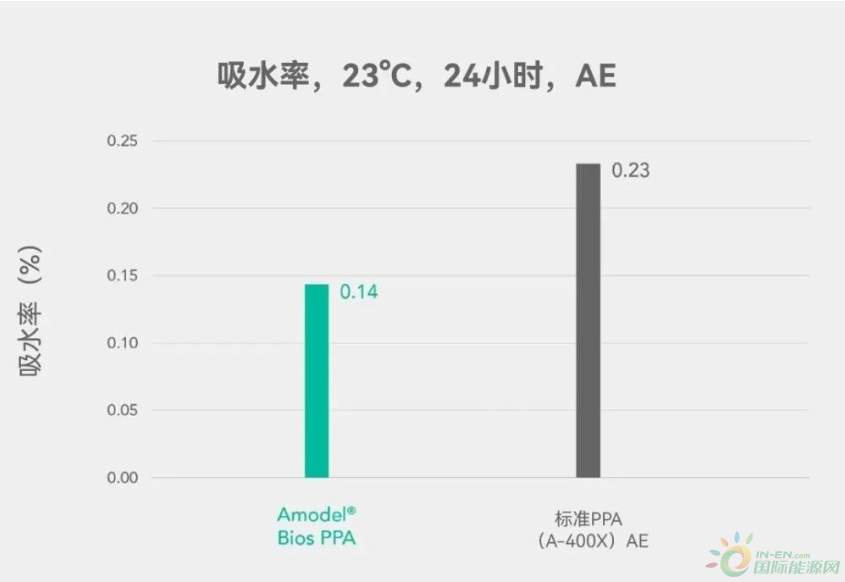

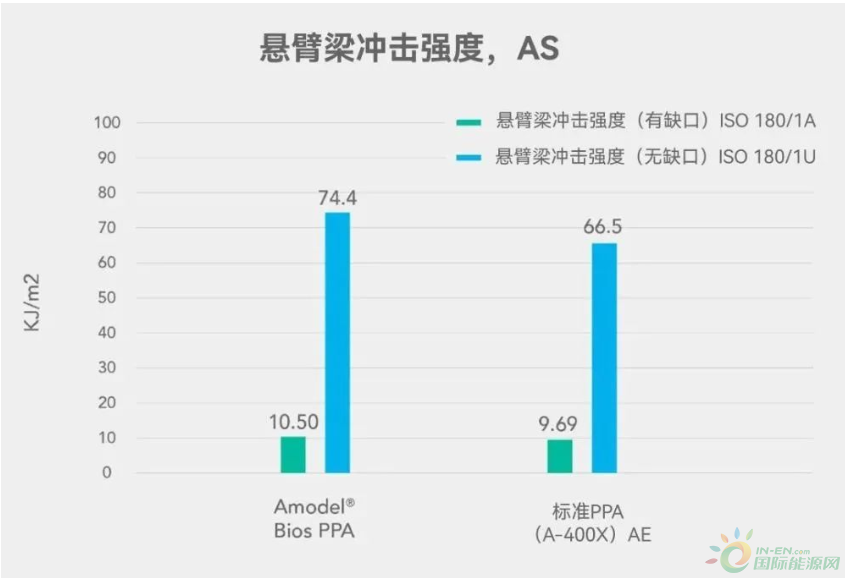

与标准PPA相比,Amodel® BIOS PPA的另外两个特点是吸湿性更低(与标准PPA相比降低40%)和更高的冲击强度(与标准PPA相比提高55%)。在这两个优点的加持下,可以实现出色的尺寸稳定性和整体电源模块性能。Amodel® Bios PPA改进了含水量性能,解决了潮湿环境中电接触腐蚀带来的挑战。图6和图7分别将Amodel®Bios PPA与标准PPA进行了比较。

图6: 吸水率比较

图7:Amodel® Bios PPA与标准PPA的冲击性能

考虑到电力电子元件材料选择的可持续性和性能要求挑战,索尔维开发了Amodel® Bios PPA。这种全新的同类最佳PPA(GWP)已针对下一代电动汽车设计进行了优化。索尔维与客户共同致力于减少整个行业的碳足迹,将可持续发展作为整个价值链不可或缺的一部分。

切换行业

切换行业

正在加载...

正在加载...