化石基塑料在我们的日常生活中使用得越来越多,由于大量不可生物降解的塑料被丢弃,引发了白色污染问题。因此,可再生资源材料因其优异的生物降解性和低毒性而受到广泛关注。聚乳酸(PLA)作为一种生物基商用热塑性高分子材料,因其优越的透明度和机械性能,在包装工业中得到了广泛应用。然而,它的脆性和可燃性限制了其在汽车、电子和电气行业的进一步应用。因此,迫切需要开发一种可以同时改善PLA力学性能的绿色阻燃剂。

近日,浙江大学宁波理工学院张艳教授与南昆士兰大学宋平安教授等人通过聚磷酸胺(APP)、壳聚糖(CS)以及羧基化硅油(Si-COOH/Si)在水相中进行自组装得到了一种新的生物基阻燃剂APP@CS@Si。结果表明,Si-COOH壳不仅降低了阻燃剂的亲水性,而且由于提高了炭化形成能力,还具有优异的阻燃性。此外,Si-COOH还可以作为一种软壳,提高PLA的韧性,使PLA复合材料的冲击强度和断裂伸长率分别提高20%和16%。

/ APP@CS@Si的合成与表征 /

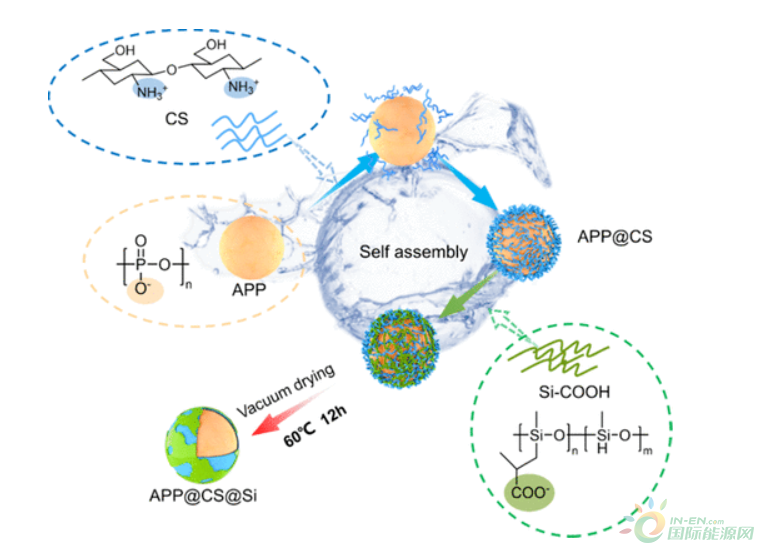

阻燃剂的制备工艺如图1所示。首先,将CS溶乙酸溶液中得到CS水溶液。然后将APP均匀分散到去离子水中,滴加制备的CS水溶液。混合物经搅拌、沉淀、离心等操作后得到APP@CS。之后,将Si-COOH溶于稀氨水中形成Si-COOH水溶液。然后将其加入APP@CS中,将其均匀分散在去离子水中,经类似的方法得到APP@CS@Si。

图1.核壳阻燃剂的合成工艺。

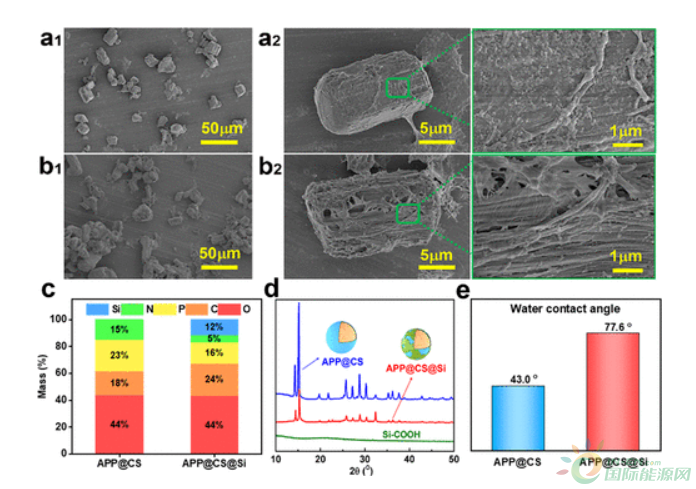

SEM表征结果如图2a、b所示,APP@CS@Si的表面比APP@CS粗糙许多。XPS结果显示APP@CS表面P含量为23%,N含量为15%,而经过Si-COOH进一步包覆后,APP@CS@Si表面的相应含量分别降至16%和5%,另外还检测了12%的Si元素(图2c)。图2d的XRD结果显示APP@CS具有明显的晶体结构,显示出许多尖锐的衍射峰,涂覆Si-COOH后峰强度明显减弱,因为Si-COOH是无定形的。上述结果表明Si-COOH与APP@CS成功组装形成核壳结构的APP@CS@Si。此外,从图2e可以看出,涂覆Si-COOH层后,APP@CS@Si的接触角到77.6,疏水性得到提升,吸水率受到抑制,可减低因阻燃剂吸水而导致的PLA水解。

图2. APP@CS与APP@CS@Si的结构表征。

/ 聚乳酸及其复合材料的阻燃性能 /

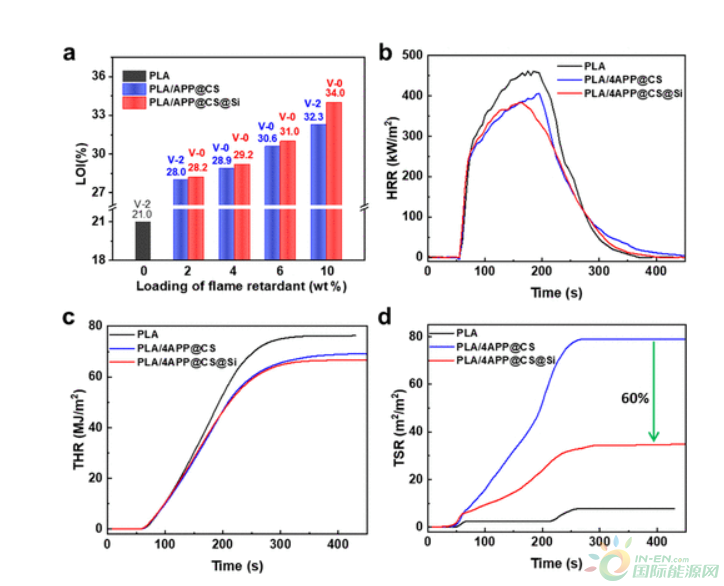

将上述制备的阻燃剂与PL通过熔融进行共混,并通过热压的方式制备成为不同尺寸的样品,用于性能表征。阻燃PLA的LOI和UL-94结果如图3a所示。由于Si在促进焦炭形成中的作用,所有PLA/APP@CS@Si样品的LOI值均高于相同剂量的PLA/APP@CS样品。PLA/2APP@CS@Si达到了UL-94 V-0等级,而PLA/2APP@CS仅达到了V-2等级。结果表明,当APP@CS@Si含量低于10 wt%时,所有PLA复合材料均达到了UL-94 V-0等级,其LOI值与阻燃剂含量呈正相关。

进一步通过锥形量热试验评价了PLA及其复合材料在实火中的燃烧行为。如图3所示,与纯PLA相比,随着焦渣量的增加,PLA的pHRR和HRR随阻燃剂负载量增加而显著降低。其中,PLA/4APP@CS@Si表现出较好的阻燃性。pHRR和THR分别从406 kW/m2下降至 387 kW/m2和 69.4 至 66.6 MJ/m2。较高的火灾传播指数(FPI,由TTI/pHRR定义)反映了聚合物良好的防火安全性能。与纯PLA和PLA/4APP@CS相比,PLA/4APP@CS@Si的FPI值明显提高,表明消防安全有显著提高。

图3. PLA及其复合材料阻燃性能。

/ 阻燃机理分析 /

经锥形量热测试后PLA及其复合材料的炭残留物的SEM图像如图4所示。PLA/4APP@CS的焦炭不连续,并且具有许多空腔,不能很好地屏蔽热通量和氧气的侵蚀并抑制易燃挥发物的排放(图4a)。相比之下,PLA/4APP@CS@Si的焦炭残留物更加完整,没有任何明显的空腔,这可以起到有效的凝聚相阻燃剂的作用来保护基质。相应地,它还可以防止挥发物逸出,以减少烟雾和火灾隐患的释放(图4b)。进一步表征了残炭的拉曼光谱。从图4c,d可以看出,拉曼在1356cm–1左右的D波段和1590 cm–1的G波段分别分配给无定形碳和石墨化碳。ID/IG值从3.39(PLA/4APP@CS)减少到2.64(PLA/4APP@CS@Si),这说明含有Si-COOH涂层的焦炭的石墨化程度更高,这验证了Si元素有助于形成高质量炭层。

图4.(a) PLA/4APP@CS(b) PLA/4APP@CS@Si 的残炭的 SEM 图像。(c) /4APP@CS(d) PLA/4APP@CS@Si 的残炭的拉曼光谱。

结合XPS光谱分析,作者提出了可能存在的阻燃机理:当PLA复合材料被加热时,APP分解成聚磷酸盐、NH3和H2O。然后聚磷酸盐与CS反应,促使CS脱水并重排成炭。然而,结果表明,APP和CS形成的焦炭层不连续且致密,如图4b和图5所示存在裂纹和空隙,导致阻燃性和抑烟效果差。对于APP@CS@Si,由于Si-COOH促进了APP@CS与PLA的碳化过程,形成了交联且更加致密的炭层P和Si含量更高。这种炭具有更好的阻断作用,可以隔离热量和气体,保护基质的进一步燃烧,防止可燃挥发物逸出,减少烟雾的释放,从而产生更好的阻燃性。

图5.PLA/4APP@CS@Si的实时凝聚相热解产物及其阻燃机理。

/ PLA复合材料的物理性能 /

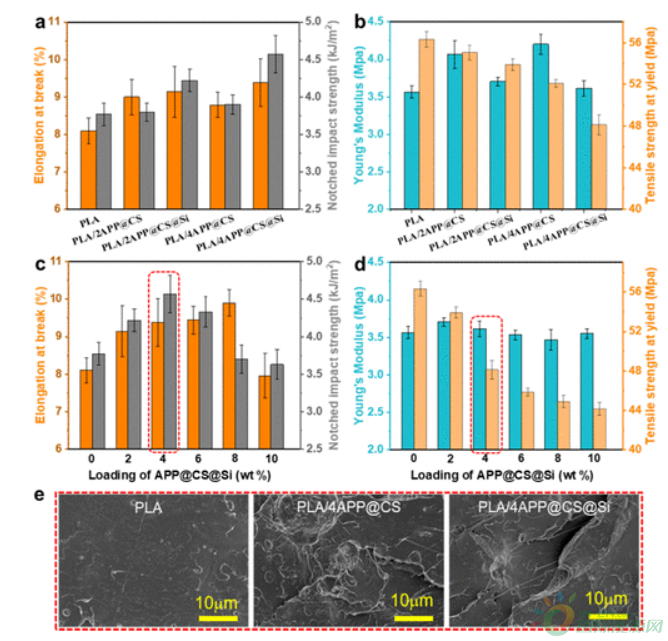

阻燃剂的加入对PLA机械性能的影响如图6所示,与纯PLA相比,APP@CS含量为2和4 wt %的PLA复合材料断裂伸长率略微增加,这归因于APP@CS引起的PLA降解,降解产物可能对PLA具有塑化作用,导致韧性的小幅改善,但代价是拉伸强度降低,如图6b所示。然而,PLA/2APP@CS与PLA/4APP@CS的杨氏模量值和屈服应力提高,这归因于APP@CS的刚性结构,充当了硬颗粒并提高了PLA的刚性。

相比之下,引入APP@CS@Si对PLA复合材料的抗冲击强度和断裂伸长率的提高明显高于APP@CS。掺入4 wt % APP@CS@Si后,PLA复合材料的冲击强度和断裂伸长率分别比PLA提高了约20%和16%。如图6e所示,更粗糙的断口表面证明了这一点。这种韧性的提高与两个因素有关。首先,Si-COOH作为阻燃剂的软层,在受到冲击力时可以帮助吸收更多的能量。此外,在APP@CS上涂覆Si-COOH减弱了阻燃剂之间的相互作用,不仅抑制了APP@CS诱导的PLA降解(图S6证明),还使APP@CS@Si在PLA基体内均匀分散。因此,硬核/软壳APP@CS@Si的引入比刚性APP@CS更好地提高了韧性。

图6. PLA复合材料的物理性能。

/ 总结 /

在本工作中,作者通过水相自组装成功合成了生物基核壳耐火阻燃剂APP@CS@Si。这种含有机硅的结构设计不仅可以提高阻燃剂的疏水性,而且赋予PLA高阻燃性和良好的韧性。PLA复合材料可以达到UL-94 V-0等级,LOI可以达到28.2%, THR和pHRR以及烟雾释放均降低,此外。添加APP@CS@Si还有助于提升PLA复合材料的冲击强度和断裂伸长率。本工作为生物基阻燃剂生产高性能阻燃剂提供了一种绿色合成方法。

切换行业

切换行业

正在加载...

正在加载...