环氧树脂(EP)因其高综合性能而广泛应用于涂料、粘合剂、建筑、电气包装等领域,是最重要的热固性材料之一。目前,双酚A二缩水甘油醚(DGEBA)约占环氧单体的90%,用于制备商业EP。近年来,为了实现碳中和,人们提出了从生物基原料开发可再生和环保的EP。由于某些应用对机械性能的高要求,天然纤维因其资源丰富、成本低、密度低以及出色的强度/模量而被视为制备聚合物/纤维复合材料的有效增强材料。其中具有小直径、低比密度和出色的拉伸性能苎麻纤维叶被考虑用于制备复合材料。

然而,由于有机成分和“灯芯效应”引起的聚合物的高可燃性和天然纤维给人类的安全和财产带来了巨大的威胁。近日,四川大学王玉忠院士、宋飞教授团队选择季戊四醇缩水甘油醚(PTGE)制备了生物基环氧树脂,并采用阳离子聚乙烯亚胺(PEI)和高磷阴离子聚磷酸铵(APP)组装制备了阻燃苎麻织物作为功能增强材料。考察了阻燃性能与复合材料热稳定性、防火安全性和力学性能的关系,并揭示了提高阻燃性的相应机理。

/ 苎麻织物表面改性 /

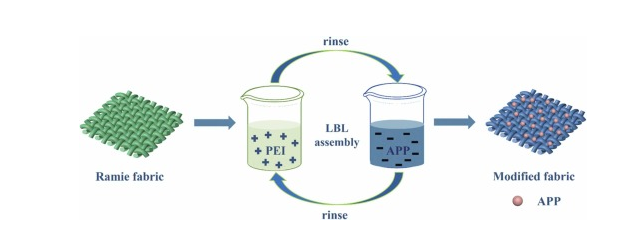

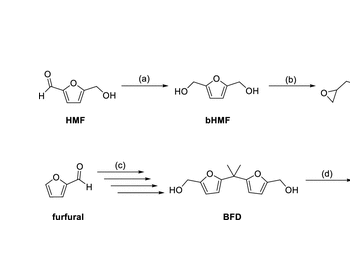

首先用去离子水超声洗涤苎麻织物(RF)30 min,并干燥,然后交替浸入阳离子PEI(2 g/L,pH=7)和阴离子APP溶液(1/2/3 g/L)中2次,每次浸泡进行30分钟。将得到的织物干燥以制备改性织物(MF)(图1)。根据APP浓度(c),将APP/PEI涂层织物命名为MF-c。此外,将RF浸入2 g/L PEI溶液中制备了PEI改性织物(PEI@RF)。

图1. 苎麻织物的表面改性。

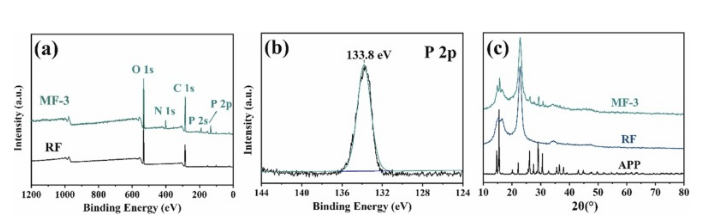

使用XPS,XRD和EDS测量分析了原始RF和改性RF(MF)的结构和元素成分(图2)。与原始RF相比,MF-3在138.3 eV处检测到归因于P元素的峰。从XRD图谱中,特征峰在15.3°、16.8°和22.8°对应于I型纤维素的(100)、(010)和(110)晶面,在MF中也观察到这些特征峰,这表明表面改性前后属于纤维素的晶体结构保持不变。

图2. (a) RF和MF-3的XPS光谱曲线;(b) MF-3的P2p高分辨XPS光谱。(c) APP、RF、MF-3的XRD图谱。

/ 苎麻织物增强生物基环氧树脂复合材料的制备 /

纯/改性苎麻织物在使用前在70°C下干燥。将PTGE(季戊四醇缩水甘油醚,25.35 g)、MHHPA(甲基六氢邻苯二甲酸酐,30.13 g)和N-甲基咪唑(0.55 g)在25 °C下混合25 min,将苎麻织物和环氧预浸料混合12片,然后在真空干燥器中脱气40 min。采用压缩-成型法制备生物基环氧树脂复合材料。固化制度为85 °C/0.5 h-100 °C/1 h-130 °C/3 h下进行,压力为1.5 MPa。纯苎麻织物增强环氧树脂命名为EP/RF,改性苎麻织物增强环氧树脂命名为EP/(MF-c)。

/ 热稳定性 /

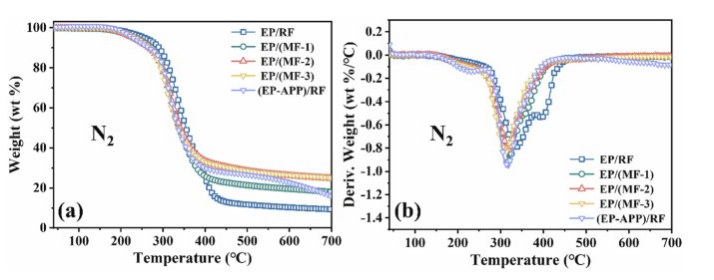

通过TGA研究了EP/RF、EP/MF和(EP-APP)/RF的热稳定性(图4)。EP/RF在N2气氛下表现为两阶段降解过程,Td5%为255.7℃,Tmax为333.0℃。相比之下,EP/MF复合材料表现出以阶段的降解,Td5%和Tmax分别较低,归因于不稳定的P-O-P和P=O导致APP分解。具体而言,APP在热降解时首先倾向于释放水分,随后形成含磷酸,促进催化脱水和碳化。此外,(EP-APP)/RF的Td5%为228.4℃,Tmax为318.5℃,R700为16.0%,表明其热稳定性和碳化能力较EP/MF低。

图3. EP/RF、EP/MF和(EP-APP)/RF复合材料的(a)TGA和(b)DTG曲线。

/ 阻燃性能及机理 /

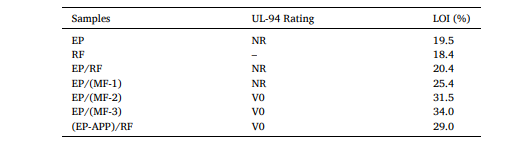

垂直燃烧和LOI测量用于探索EP,RF和复合材料的阻燃性能。EP、RF和EP/RF的LOI仅为19.5%、18.5%和20.4%;在垂直燃烧测试中,UL-94等级的EP和EP/RF均为NR等级,并且RF完全燃烧,表明EP,RF和EP / RF的可燃性(表1)。相比之下,EP/(MF-1)的LOI增加到25.4%,仍观察到NR等级。随着阻燃剂含量的进一步增加,制备的EP/(MF-2)和EP/(MF-3)的LOI分别增加到31.5%和34.0%;并且二者都通过了V-0 等级。

表1. EP、RF、EP/RF、EP/MF 和 (EP-APP)/RF 复合材料的UL-94等级和LOI值。

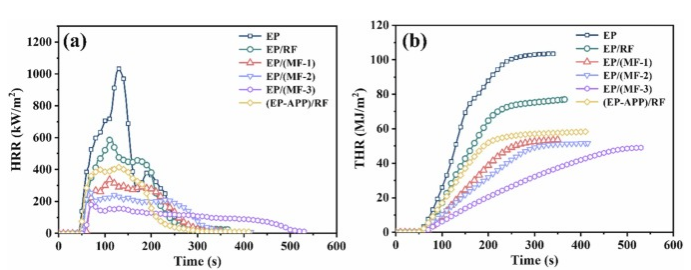

图4显示了EP和复合材料的热释放率和总热释放率(分别为HRR和THR)随时间的变化曲线。与EP相比,EP/RF的PHRR和THR明显降低,所有EP/MF的PHRR和THR均低于EP/RF。与EP/RF相比,EP/(MF-2)和EP/(MF-3)的PHRR分别降低了53%和69%(分别为285 W/m2和188 kW/m2)。其中,EP/(MF-3)与EP/(MF-2)表现出相似的THR,这与PHRR的差异不同。与EP/(EP-2)相比,EP/(MF-3)含有更多的FR,可能导致初始燃烧过程中形成更密集的残炭,防止热量和烟雾的释放。因此EP/(MF-3)具有较低的PHRR和燃烧过程。此外,EP/(MF-3)的残炭率可达28.5%,而EP/RF的残炭率仅为4.8%。此外,与EP/(MF-2)相比,(EP-APP)/RF在少量FR下的阻燃性能要低得多,表明APP- pei的阻燃效果优于纯APP。值得注意的是,RF的表面处理使EP具有较高的阻燃性能。

图4. CCT测定EP、EP/RF、EP/MF和(EP-APP)/RF复合材料的(a)HRR和(b)THR。

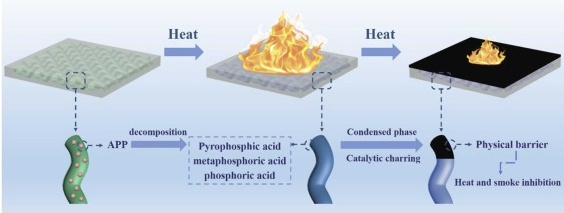

随后,通过对残炭进行系统的分析,作者提出如下阻燃机理:1)APP分解后形成焦磷酸、偏磷酸和亚磷酸;2)促进炭形成的含磷酸的催化水合和碳化作用。形成的残炭可以防止热量和烟雾释放,并使氧气远离未燃烧的复合材料作为物理屏障。因此,EP/MF复合材料遵循典型的凝聚相机制。

图5. EP/MF可能的阻燃机理。

/ 机械性能 /

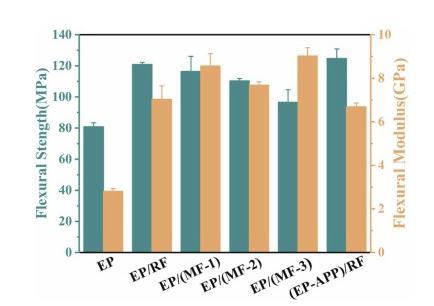

如图6所示,与纯EP相比,由于RF的增强作用,EP/RF复合材料具有更高的抗弯强度(141.2 MPa)。此外,在相对较低的FR(5.5%和8.9%)的情况下,复合材料的抗弯强度保持在131.6 MPa以上,与用MHHPA (E51-MHHPA)固化的商用环氧树脂相当;但随着FR用量的进一步增加,抗弯强度明显降低(EP/(MF-3)为111.0 MPa)。此外,所有复合材料的弯曲模量均明显高于EP。

图6.EP、EP/RF、EP/MF 和 (EP-APP)/RF 的弯曲强度和模量。

为解释原因,用扫描电镜测量了复合材料的断裂表面(图7)。对于EP/RF,EP和RF之间存在明显的微间隙,表明两相之间的相互作用较弱。对于EP/MF复合材料,EP与RF之间的界面变得不清晰,裂纹很少,表明RF表面改性提高了材料的相容性。这可能是由于PEI可以通过某些基团(-NH2或-NH-)与EP的环氧基团反应或与RF形成氢键来改善EP与RF之间的相互作用,而APP与EP和苎麻织物具有弱界面相互作用,因此检测到APP颗粒随机分布,导致高APP用量下力学性能下降。

图7.弯曲试验后(a)EP/RF,(b)EP/(MF-1),(c)EP/(MF-2),(d)EP/(MF-3)和(e)(EP-APP)/RF的断裂表面的SEM图像。(f) EP和MF的相互作用。

/ 总结 /

在本工作中,作者采用APP和PEI的组合表面涂覆改性苎麻织物(FR),通过压缩成型制备了阻燃苎麻纤维增强的生物基环氧热固性复合材料。FR的加入使EP/MF的Td5%降低,但促进了残炭的生成。关于阻燃性能,EP/(MF-2)复合材料通过V-0等级,而FR仅为8.9%,EP/(MF-2)和EP/(MF-3)的PHRR分别比EP/RF明显降低53%和69%。APP的催化炭化作用提高了EP/(MF-2)的阻燃性能。此外,EP/(MF-2)由于纤维的增强,其抗弯强度达到131.6 MPa。本工作开发了阻燃苎麻纤维增强生物基环氧热固性复合材料,在建筑、火车和汽车等领域具有潜在的应用前景。

切换行业

切换行业

正在加载...

正在加载...