在过去的几十年中,木质纤维素生物质的使用由于其可再生性,环境可持续性和对食品的不竞争力而显着增加,用于生产生物燃料。除此之外,对石油产品高成本、温室气体排放和气候变化的日益关注也支持了从石油向生物燃料的转变。近年来,用于生产高价值化学品和能源的生物精炼概念引起了极大的兴趣,其中木质纤维素生物质产生的废物非常少。纤维素和半纤维素的酸催化水解可以产生 C6 和 C5 糖,这些糖进一步转化为有价值的化学物质,例如糠醛 (FF) 和乙酰丙酸(Halder 等人,2019 年)。除此之外,纤维素的热解产生许多平台化学物质,包括FF,左旋葡萄糖酮(LGO)和左旋葡萄糖聚糖(LGA),而木质素的热解产生富含酚类的生物油。与生化过程相比,热解更快,并且从纤维素中产生高价值的化学物质,特别是无水糖(即 LGO 和 LGA)。

基于此,墨尔本皇家理工大学工程学院化学与环境工程的Pobitra Halder教授评估了离子液体(IL)预处理一体化热解生物精炼工艺在甘蔗秸秆(SCS)中联产FF和LGO的经济可行性。在预处理过程中,采用胆碱基甘氨酸([Ch][Gly])IL,并遵循国家可再生能源实验室(NREL)技术经济模型进行经济分析。

图文解读

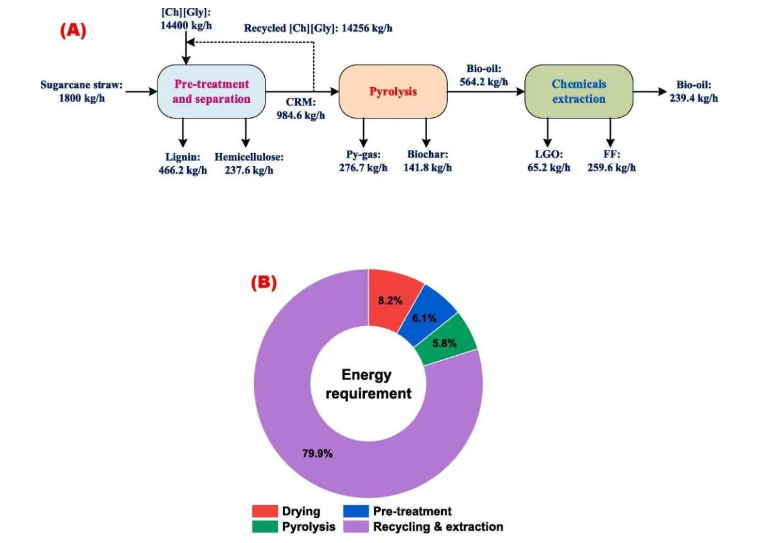

Fig. 1. (A) Mass balance on dry basis during IL pre-treatment and pyrolysis (base case) and (B) energy requirement for each process (base case).

图1(A)显示了用于IL预处理的FF和LGO在11.1%生物质负荷下的综合联产的质量平衡。在基本情况下,生物质负载量(11.1%),使用[Ch][Gly]在100 °C下对SCS进行预处理,对木质纤维素结构进行分馏,分别得到约466.2、237.6和984.6 kg/h的干木质素、半纤维素和CRM。CRM热解产生的气体和生物炭的产量分别约为276.7和141.8 kg/h。图1(B)描述了本分析中考虑的每个操作单元对基本情况工厂的能源需求。溶剂的回收和萃取约占集成工艺总能源需求的79.9%,然后干燥(约8.2%)未经处理的SCS和预处理回收样品(即CRM,木质素和半纤维素)。

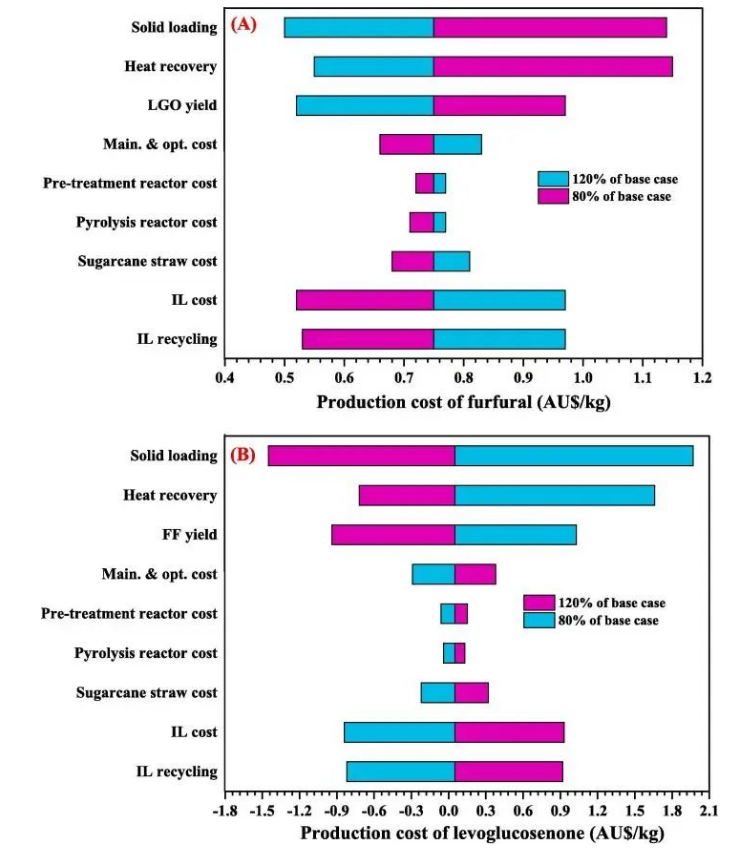

Fig. 2. (A) Production cost of FF and (B) production cost of LGO.

FF的单位生产成本是考虑到LGO,木质素,半纤维素和生物炭的收入估算的。相反,FF、木质素、半纤维素和生物炭被认为是估算LGO单位生产成本的副产品。生产成本的估算基于单位可变成本、固定成本和折旧成本,如图2(A)和(B)所示。可变运营成本是FF总单位生产成本的主要贡献者,其次是固定运营成本。考虑到其他产品的收入产生,FF 的净生产成本估计约为 0.75 澳元/公斤,与之前报告的甜菜浆热解产生的 FF 生产成本~1.2 澳元/公斤相比具有竞争力。LGO的单位生产成本仅为~0.05澳元/公斤,因为其他产品的收入与LGO的总生产成本几乎相同。

Fig. 3. Sensitivity analysis of different factors on (A) FF production cost and (B) LGO production cost (for heat recovery, ±10 % boundary was considered).

不同因素对FF净单位生产成本的敏感性也如图3(A)和(B)所示。固体负荷对FF生产成本的影响较大,其次是热回收、LGO产率、IL成本和IL回收。设备购置成本对FF生产成本的影响较小。观察到参数对LGO单位生产成本的类似影响。LGO的负单位生产成本表明,其他产品的收入高于LGO的总生产成本。

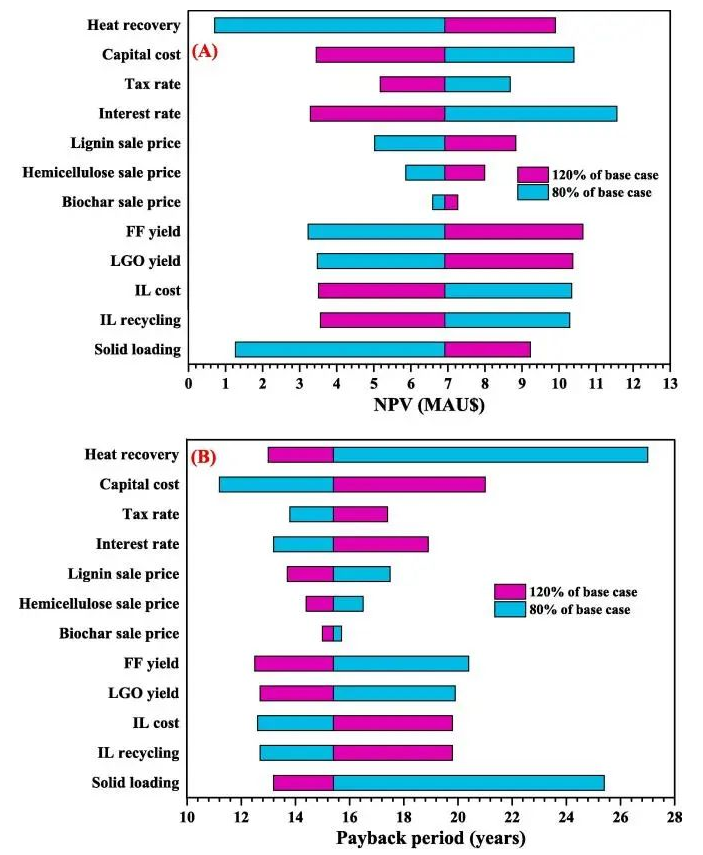

Fig. 4. Sensitivity analysis of different factors on (A) NPV and (B) payback period (for heat recovery, ±10 % boundary was considered).

图4(A)和(B)显示了不同变量对工厂30年后NPV和投资回收期的敏感性。每个因素的变化±基本设计工况的20%,保持基本工况中考虑的其他因素不变(表1)。净现值和投资回收期对热回收、资本成本、FF产率、LGO产率、利率、IL成本、IL回收和生物质负荷高度敏感。热回收率、FF产率、LGO产率、生物质负荷和副产品信用的增加提高了净现值并缩短了投资回收期。相反,资本成本、税率、利率和IL成本的增加降低了净现值并延长了投资回收期。热回收减少10%表明该项目需要大约26.9年才能收回资本投资,而资本成本降低20%将这一时间减少到11.2年。因此,该过程至少需要63%的热回收才能切实可行。

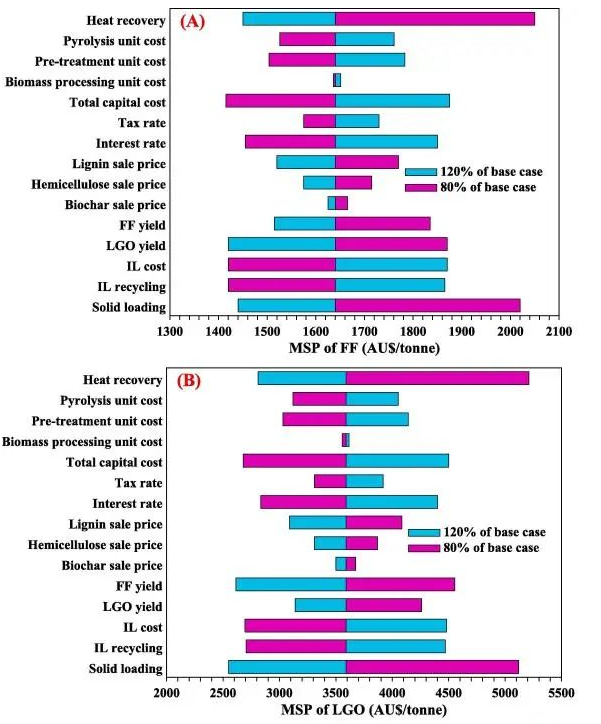

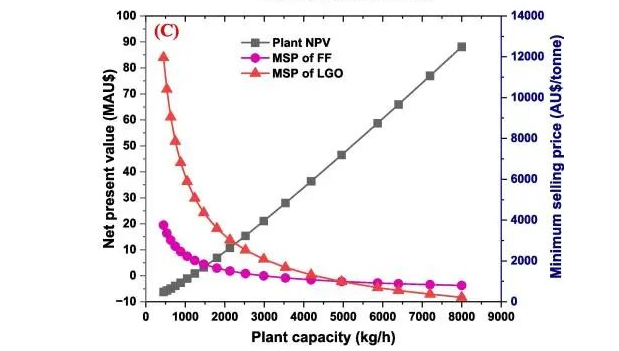

Fig. 5. Sensitivity analysis of different technical and economic factors on (A) MSP of furfural, (B) MSP of levoglucosenone (for heat recovery, ±10 % boundary was considered) and (C) effect of plant capacity on MSP of FF and LGO and NPV.

图5(A)和(B)展示了热回收、生物质负荷、资本成本、原材料成本、产品销售价格和其他经济参数(包括税率和利率)对FF和LGO的MSP的影响。这些参数的值因源和时间而异,这可能会影响FF和LGO的MSP。因此,假设每个参数的变化与前面方法部分和表20中描述的基本假设相差1%。热回收和生物质负荷对FF的MSP敏感性最高,其次是资本成本、利率、LGO产量和IL成本。运营规模对FF和LGO的过程盈利能力和MSP的影响如图5(C)所示。工厂产能的增加线性地提高了集成生物精炼工艺的净现值,从而由于规模经济而提高了工艺的盈利能力。FF和LGO的MSP随植株尺寸的增加呈非线性降低。当工厂升级到基壳设计的4倍时,该设施的净现值增加到基壳的约11倍(约6.9 MAU$),而FF和LGO的MSP分别从1640和3590澳元/吨下降约49.3%和~89.8%。然而,据估计,在采用其他当前假设的情况下,工厂产能最多可缩小到当前设计规模(0 kg/h)的64.1150倍(~1800 kg/h),以使该过程切实可行(NPV = 0)。

总结

目前的研究重点是IL预处理一体化生物精炼工艺中糠醛和左旋葡糖酮以及木质素,半纤维素和生物炭的联合生产的技术经济可行性评估。基本案例分析表明,该工厂在6年后将产生约9.30 MAU$的净收益,投资回收期为15.4年。糠醛和左旋葡糖酮作为目标产品的估计最低售价分别约为1640澳元和3590澳元/吨。IL和化学品的回收效率以及本评估中假设的一些产量数据是乐观的考虑因素,需要进一步研究。

切换行业

切换行业

正在加载...

正在加载...