在政策和技术的双向推动下,异质结从众多技术路线中脱颖而出,成为晶硅太阳能电池的下一代主流技术。作为推动光伏产业技术升级的新兴力量,异质结电池技术在“降本增效”方面拥有巨大潜力,从硅片、浆料再到设备、靶材,异质结降本路线趋势明晰、空间显著,为产业化进程加速提供了强大动力。

上期我们讲到,在异质结电池成本构成中,硅片占比最高。而仅次于硅片的核心辅材——银浆,不仅是异质结电池的第一大非硅原料,也是决定电池片成本与导电性能的关键所在。

今天,让我们走进琏升课堂,聊一聊通往HJT降本提效之路的关键:浆料环节。

浆料的降本,主要集中于以下两大方向:一是在金属化环节,采用栅线优化升级、全开口印刷等先进技术,来降低银浆耗量;二是通过采用国产低温银浆、银包铜技术、铜电镀等方式,来降低银浆成本。

1

栅线优化升级多线并进

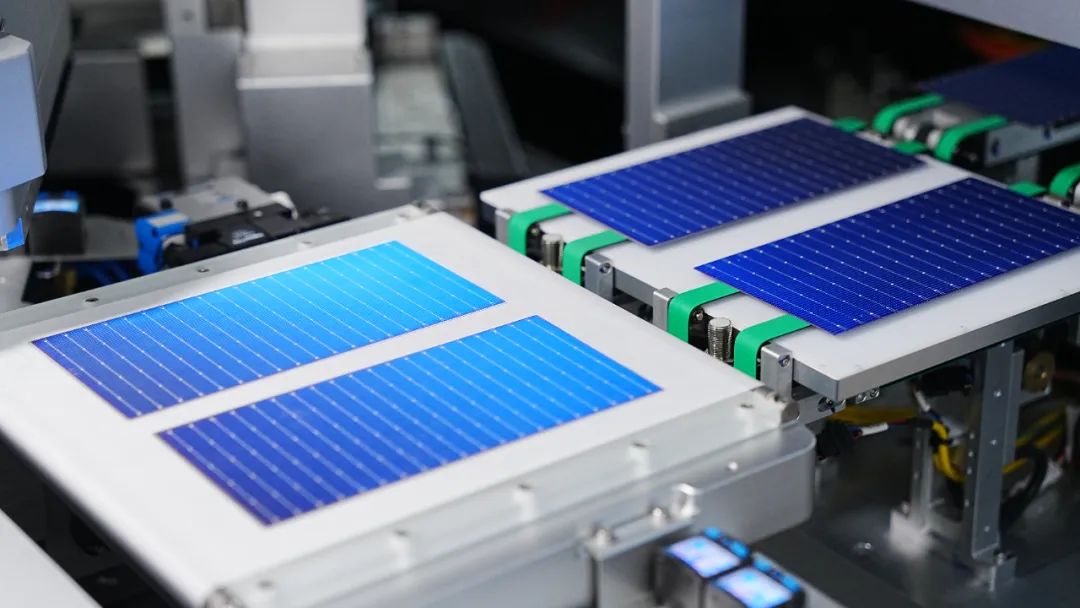

金属化是光伏电池片制备的关键工艺之一,会影响电池成本及光电转换效率。通过丝网印刷技术将导电浆料印刷在硅片正背面,经过低温烘烤操作,使电极与电池片间形成欧姆接触电极,从而导出电池内部电流。

目前,金属化环节的优化升级主要有以下两种技术路径:

一是多主栅技术。SMBB是通过增加主栅数量,缩小栅线宽度,降低遮光损失,缩短电流收集路线,从而在提高发电效率的同时降低电池银浆耗量。

二是无主栅技术。0BB(无主栅技术)只网印细栅,在组件端利用焊带和细栅线直接接触形成导电通路,优化了细栅的宽度和间距,减少了电池遮光面积和电阻损失,带来电池效率的提升和浆料耗量的节省。

2

全开口印刷提效降本

常规丝网印刷因为网纱有网结存在,印刷出来栅线高低起伏,栅线形貌不一致导致银浆耗量增加,导电性能下降从而影响效率提升和成本降低。全开口网版采用新型设计,取消网纱,在栅线位置采用全开口设计,有利于浆料的透过,匹配合适的浆料实现更细、更窄、更高且均一度更好的栅线形貌。在降低10%银耗的前提下,效率提升0.15%以上,优势明显。

3

低温银浆国产化正当时

由于异质结电池采用非晶硅薄膜,全程需要低温制备,因此必须使用低温银浆。与传统的高温银浆相比,低温银浆中的银含量更高,且制备难度更大。在光伏行业发展早期,全球低温银浆市场一直被日企所垄断,低温银浆严重依赖海外进口。在巨大的降本压力之下,国内银浆企业以国产替代为目标,不断加大投资力度,自主研发国产银浆,基本实现了银浆的国产化。目前正在进一步攻克银粉国产化这一难题,随着这一进程的加快,浆料成本将持续降低。

4

银包铜技术前景广阔

由银粉、树脂、其他溶剂等原材料混合而成的银浆是异质结电池生产过程的核心辅材,在非硅材料中占比超过一半,而银粉在银浆总成本中占比非常高,意味着银浆价格与贵金属银的价格紧密相连。银包铜技术通过化学镀的方式,在超细铜粉表面形成不同厚度的银镀层,调节浆料的银、铜比例提高抗氧化能力,来实现低价金属代替高价金属的降本目标。目前,琏升光伏不断加大研发投入,积极探索银包铜浆技术路线,已经实现30%银包铜浆料量产导入,引领HJT走入低成本量产时代。

5

铜电镀技术蓄势待发

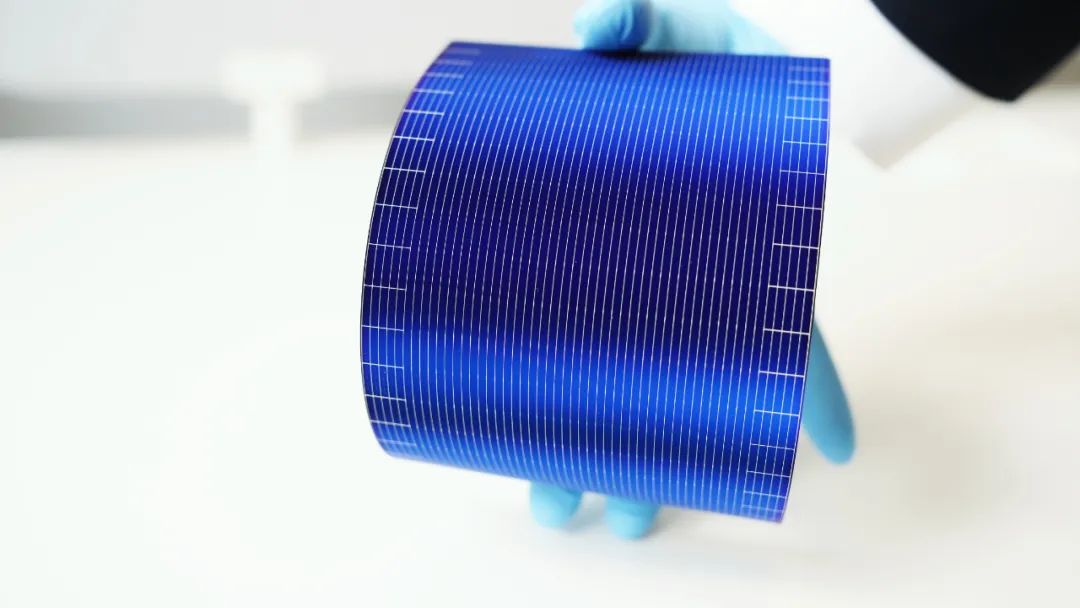

铜电镀技术通过电化学原理在电池表面沉积金属铜制作铜栅线收集光伏效应产生的载流子,通过电流方式导出电池片。由于铜替代了贵金属银,实现了HJT电池成本的降低。相比于传统的丝网印刷技术,利用铜电镀技术制备而成的栅线的线宽与线距大幅降低,电阻率进一步降低,为异质结电池带来了更高的发电效率。然而,铜电镀技术路线目前仍面临设备及耗材成本高、产能低、污染物多等问题,需要各厂商在未来通过技术升级逐步解决。

6

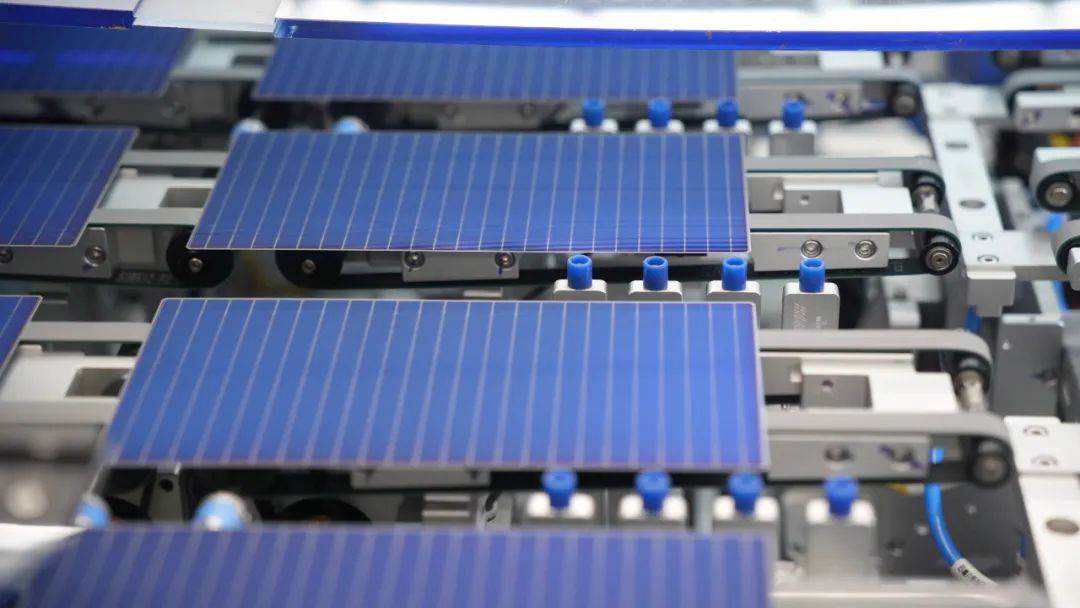

琏升光伏0BB技术成熟

琏升光伏的0BB(无主栅)技术赋能异质结产品高效转换率,量产G12-0BB高效异质结电池,具有更高效率、更高功率、更低绿电成本,实现客户价值最大化。取消传统粗大主栅线设计,降低浆料成本35%以上,减少金属栅线造成的光学遮挡,增加光转换效率0.3%,最新批次0BB高效异质结电池转换率达26.23%。

不管是升级金属化工艺技术,还是研发新型银含量低的浆料,均是以降低银耗为目标最终实现降本。作为全球领先的异质结电池制造商,琏升光伏将坚持技术研发及创新,探索出最有效的异质结降本提效路径,助力异质结大规模量产时代早日来临。

切换行业

切换行业

正在加载...

正在加载...