电池系统的加热方式主要分为两种,内部加热法和外部加热法。内部加热方式是通过电池电阻或电池内部的化学反应等直接对电池内部进行加热,该方法加热效率高,能耗低。外部加热方式,即通过外部加热组件产生热量,从外部对电池进行加热,主要加热方式有气体加热、液体加热、电阻式加热等。外部加热简单,效率相对较低。

1内部加热方式

电池内部加热不受电池箱尺寸和空间以及安装方式限制,同一类型电芯,每个电芯的加热功率基本相同,热量从内部产生,加热均匀,但须配套高低频加载控制电路装置或者外控电路。

1.1高/低频交流电加热

TA.Stuart和A.Hande等最早提出利用低频或高频交流电对氢镍或铅酸电池进行内部加热,其中低频交流电的频率是60Hz,高频交流电的频率是10~20kHz。主要原理是通过电池自身的电阻进行加热,在电池组通交流电的同时可以对电池进行充电和放电。低频交流电的装置体积相对于高频交流电体积较为庞大,较难实现装车,并且有人指出,低频交流电会使电池内部发生电离,电池寿命降低,但未有数据证实。针对锂离子动力电池系统,有多项类似加热的专利出现,由于涉及到交流电产生装置的成本、质量、安装空间等限制,目前该种方法还没有在电动汽车上批量应用。

1.2电池内部放电加热

Wang等开发出一种具有快速自发热功能的锂离子电池。在电池中设计了镍箔作为第三极,只要环境温度低于0℃,正极和第三极就会形成放电回路,产生热量对电池进行加热;电池内部温度超过0℃,第三极断开,电池回到工作状态。电池从-30℃加热到0℃,只要30s,同时消耗5.5%的电量,效率高,时间短,有望应用于电动汽车上解决低温严寒应用,加热结构和原理见图1。

但在电动汽车应用中,由于为数百上千只电池串并联,电池包内部各电池温度存在差异,由于加热为电池内部自行控制,会造成有些电池加热时间长,有些电池加热时间短,从而加大单体电池之间荷电量的不一致性,所以对电池组内部的温度一致性、电池系统的均衡等方面提出了更高的要求。在电池组低温贮存和车辆驻停期间,还有可能造成电池组电量完全放空甚至过放电,影响电池组性能和寿命。

1.3其他

某些情况下,有利用低温下电芯内阻较高的特点,通过负载以小电流对电池组进行放电的形式产生热量加热,但通常加热效率较低,加热时间长,实际应用较少。

2外部加热系统

外部加热方式相对比较多,结构设计也有比较大的差别,但总体上应当满足:

(1)成本低;(2)能效高;(3)安全可靠;(4)寿命长;(5)温度一致性好,小于5℃,最佳小于3℃;(6)与车辆设计匹配,包括与电芯结构、电池箱结构、系统参数及车载充电机等参数的匹配性等。

外部加热相对安全,容易实现,但能效低,加热时间长。部分外部加热还需与电池组在高温下的散热、低温下的保温等结合起来设计。外部加热按热量传导介质分,主要有以下几种方法:热风加热、液体加热、加热板或加热膜加热等。

2.1热风加热

热风加热有两种方式:一是引入外部热风,这种方式对电池箱及管道等的密封性要求比较高,而且热量散失比较大,能量效率直接与气体流速、进出风口温度等有关,但这种方式电池箱内若产生有害气体可以直接排出,并且可以同时作为散热系统;二是在电池箱内部热风循环,配合其他加热装置(如PTC加热器),加热器通电产生热量,风扇将吹向散热器形成热气流,在电池箱内部形成热空气内循环。王发成等试验了用空气进行电加热电池组的试验,证明是一种有效方法,从-15℃加热到电池表面0℃,仅用了21min。

热风加热方式结构简单、质量轻、成本低,但由于电池包中气流速度及通道限制等原因,空气将热量传导到电池上效率较低,且各处流速不均匀,很难保证均匀传热,加热效率相对最低。气体加热相对来说温差较大,所以对电池箱内部安全性、气流通道等设计要求较高,必须对流场进行专门设计,电池箱内部不能形成死角,各区域传热、电池箱体对外散热要基本一致,才能较好地控制温差,在环境极冷情况下,容易产生更大的不均匀。

热风加热适合于圆柱、方形结构的电池,其组成模块或模组时电池之间自然形成或留出有气体通道,变更与加热或散热的结构设计,对于软包电池,由于组合体积、方式、成本等方面的限制,应用较少。

2.2液体加热

液体加热方法是在外部或电池箱内将液体加热,使其流经电池周围实现对电池加热。通常液体加热方式电池组的加热与散热两者功能是做在一起的。通用的VOLT、TELSA等采用此方式进行加热和散热。液体加热对电池箱的密封和绝缘要求较高,电池模块、电池箱的设计复杂,可靠性要求高。使用液体作为传热介质,需要考虑绝缘性、安全性、密封性,以及电池组的维护方便性,还应考虑电池包的整体质量。其主要优点包括:

(1)加热或冷却的效率比较高;

(2)液体有较好的保温作用,电池组充电或放电一段时间后液体温度已经上升到足够高的温度,车辆运行中停驻几小时,不会由于电池组温度很快下降而影响再次行驶,但加热时要首先将液体进行加热,会多消耗能量;

(3)电池组温度一致性高,一般可以控制在3℃以内。液体加热或散热的情况下,电芯产生的热量或液体热量传递到电芯的速度,受传热路径和传热方式影响较大,液体管道或导热部件最好直接和电芯接触,但电池系统通常为高压系统,管道或导热部件与电芯之间的绝缘、耐压要求很高,需满足相关标准要求。导热一般采用金属铝板等,可用导热硅胶等对其进行绝缘;

(4)适宜于各种不同结构和类型的电池。液体加热/冷却是目前主要研究和应用的方式之一。

液体加热要避免液体的泄露,电池箱内接口越少越好,同时要考虑泄露后液体的存在不能产生电池包的安全性问题;成本相对比较高,包括液体的加热/冷却装置、管道、导热板等;质量高,对电池系统的比能量影响比较大。储液槽、加热/冷却装置、泵等一般安装在电池箱外部。

2.3PTC加热

PTC加热器由PTC陶瓷发热元件与铝管组成。PTC发热体热阻小、换热效率高达99%,安全性好,任何应用情况下均不会产生过热现象。与风扇结合使用,即遇风机故障停转时,PTC加热器因得不到充分散热,其功率会自动急剧下降,不会导致持续大功率发热而出现的安全性问题。PTC使用寿命长;电压使用范围宽,根据电池系统电压需要设计;功率可根据需求设计;阻燃。

使用时,可在电池模块中不同单体之间加铝制加热板,加热板和PTC加热器连接,对电池组进行加热,但要注意加热板和电池之间的绝缘问题,在加热器不工作时,加热板还可用于电池的散热。PTC加热器可以作为单独加热装置与风扇结合使用形成热风循环,也可以做成板状对电池组进行加热,其成本较低,已在电池组中广泛使用。

但PTC加热器体积较大,做成板状厚度超过10mm,不能直接夹在电池或电池模块之间。通常做成板状安装在电池箱底部或电池模组之间;多个PTC加热片一起使用时,应并联,不可串联,要注意与电池组/充电机的电压、电流匹配;不同散热条件使得PTC加热片的发热功率差别很大,稳定功率与使用条件有关,同一件PTC发热器,使用条件不同,则功率可能相差几倍,散热越快则稳定功率越大,PTC的表面温度越高则功率越高,所以采用导热快的铝板,或者在热风循环中直接用风扇对加热器吹风进行对流散热。

2.4加热膜加热

加热膜有两种组成方式,一种是采用金属箔作为发热元件,通常覆以绝缘、耐压高、耐高温、强度好的聚亚酰胺膜,厚度只有0.1mm左右,也可以与其他导热材料(如导热硅胶等)组合使用,做成厚度较大、更可靠的加热膜;另一种则是以合金丝等作为发热元件,涂覆由硅橡胶与玻璃纤维布等组成的绝缘层,厚度相对较大,有几毫米左右。图2为不同形状的加热膜/板。

加热膜成型性好,厚度薄、质量轻、柔性好,可贴在电池壳体上,传热效率更高而且能量损失更小;通电发热迅速、温升快、发热面大、发热均匀,有利于电池箱内部温度一致性;耐腐蚀、环保、阻燃、安装方便、寿命长、绝缘强度高、击穿电压高,并且不受尺寸限制,可以根据电池或模块的结构任意弯曲,确保紧密接触,保证最大的热能传递,也可以做成板状替代PTC加热板。发热功率可以根据设计要求进行设计,对金属箔的宽度、长度或金属丝的直径和长度等予以调整,加热膜可以串并联使用。

刘存山等根据传热学原理,对比分析两种PTC 加热和加热膜加热两种方式,选用了电热膜的低温加热方法。其成本接近于PTC加热板,是电池组目前应用的主要加热方式之一。

但使用该类电热器件必须注意,其持续使用工作温度应小于240℃,瞬时不超过300℃;粘贴式安装工作温度应小于150℃;空中干烧受材料耐温限制;工作电压的选取以大功率-高电压、小功率-低电压为原则;加热膜引出端点处容易出现温度过高等现象。加热膜适用于各种类型电芯组成的电池组。

2.5其他加热方式

(1)加热套加热

加热套加热是在每一个电池单体加上一个加热套,加热套由电阻材料制成,外部通电对电池组进行加热,加热速度快,并且单体受热均匀,能量损失小,但高温情况下电池散热较慢。

(2)珀尔贴效应加热

珀尔贴效应指电流流过两种不同导体界面时,将从外界吸收热量,或者向外界放出热量。利用此性质,通过改变电流方向,可以实现加热和制冷两种功能,强度可以通过电流大小进行精确控制。ALAOUIC等做出了利用珀尔贴效应对电池组进行加热和冷却的装置,该装置还可以替代汽车空调。

(3)相变材料保温与加热

相变材料蓄热能力强,在达到相变温度时可以大量吸热或放热而温度不变。选用合适的相变材料能够使电池单体有效地达到热平衡,可以很好地控制电池温度上下限,避免产生温度过高或过低现象,但是成本较高。相变材料本身不能产热,但在车辆行驶过程中或电池组充电过程中,温度在上升,相变材料能储存部分热量,可以在低温环境下延缓电池组搁置温度的下降速度,解决车辆低温停驻问题,降低能耗。

3电池组的保温

如果电池箱内各部位散热条件不一致,即使加热效果很好,也有可能造成较大的温差,影响电池组使用寿命和加热效果。如在金属电池箱底部直接安装加热板,上面放置电池模组,在温度较低情况下,由于电池箱底部散热本身比较快,造成热损耗较大,实际电池组会很难加热到所要求的温度。

对电池箱体进行保温设计可以有效提高加热效能和温度一致性,适用于动力电池组的保温材料主要有高分子改性泡沫材料、气凝胶等。保温材料应满足下列性能指标:

(1)导热系数小;(2)阻燃,达到UL94-V0级,且在温度较高时不会产生有毒气体;(3)吸水率低;(4)抗老化,与电池组同寿命甚至更长;(5)应用在电池箱底部时,抗压缩性要好。其他还有如密度、抗化学性能、尺寸稳定性等。

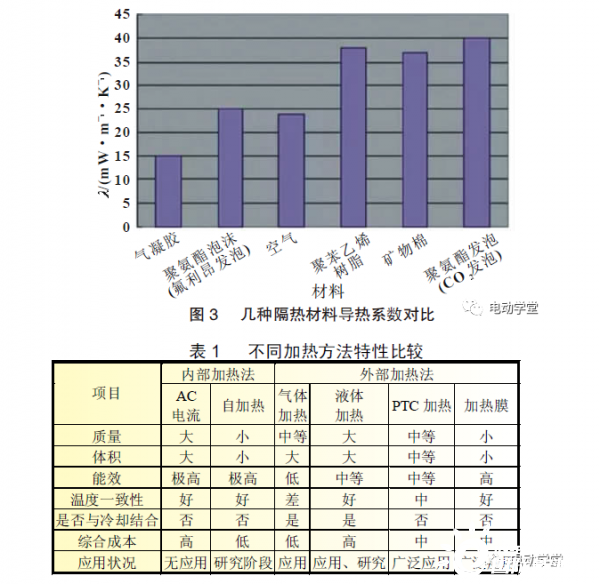

保温材料多为有机绝缘材料,如聚氨酯、聚苯乙烯、聚乙烯等,其中聚氨酯泡沫塑料是保温性能较好的一种保温材料。硬质聚氨酯的导热系数为0.023W/(m·K),材料密度约40kg/m3(可调整),比热容为2380J/kg,作为电池组的保温和结构材料已成功应用。

新型的气凝胶是另一种保温材料,其孔隙率高,密度低,室温导热系数可达0.013W/(m·K)。但由于抗压性差,不能直接被电池模块压迫,需要对模块的安装方式进行特殊设计。图3为几种隔热材料导热系数对比。几种加热方法的特点比较如表1所示。

4热控设计细节或者应考虑的其他因素

除了选择合适的加热方法外,还需考虑温度采集点的位置以及温度控制策略。内部加热,采集点布置在电池极柱、汇流板等上面,采集温度低于电池内部温度;外部加热时热量最先传递到的是电池外壳,采集温度高于电池内部温度,不同电芯其滞后时间不同,还与加热方式、加热速度、传热情况等有关。采用外部加热时,通常将加热的控制温度比所需求的温度高5~10℃。随着新材料、新技术的发展,更经济实用的加热方式和加热技术将会不断涌现。

切换行业

切换行业

正在加载...

正在加载...