摘要:为了提高生物质气化热电联产系统(BGCS)的发电效率和热能利用效率,采用两种发电设备串联构建一种梯级能量利用的BGCS系统,设计了燃气轮机(GT)-蒸汽螺杆膨胀机(SSE)组成的BGCS系统和蒸汽轮机(ST)-有机朗肯循环(ORC)螺杆膨胀机组成的BGCS系统等两个系统方案。以生物质固定床气化炉为例及1MW发电量为目标,应用Cycle-Tempo热力学仿真软件建立两个系统方案的热力学仿真模型,比较两个方案的综合效率、发电效率、火用效率、相对一次能耗节约率和CO2减排量。仿真计算和热力学性能分析的结果表明:两个方案均具有很好的相对一次能耗节约率和环境友好性,但GT-SSE热电联产系统在综合效率、发电效率、火用效率等方面比ST-0RC热电联产系统好。

引言

生物质气化炉将生物质资源通过高温热解气化技术生成为生物质气化气,其中的可燃气体成份包括CO、H2、CH4和一些焦油。生物质气化技术可以将生物质充分气化,避免了生物质直燃产生的燃烧不充分和烟气大等缺点,是一种清洁高效的生物质资源能源化利用方式[1]。生物质气化热电联产系统(Biomass Gasification Cogeneration System,BGCS)则是利用生物质气化气进行发电,能源利用率高,是未来生物质能源推广应用的主要方向。与天然气相比,生物质气化气具有热值低、灰尘杂质多、焦油多和气体温度高等特点,对发电设备的要求高。如何设计BGCS系统的方案、选用合适的发电设备、提高发电效率,是困扰BGCS系统推广应用的一个复杂的技术经济问题。

本文选用生物质固定床气化炉为例,以1MW发电量为目标,应用热力学建模软件Cycle-Tempo系统建立BGCS系统的仿真模型。采用两种发电设备串联构建一种梯级能量利用的BGCS系统,分别建立了燃气轮机(GT)-蒸汽螺杆膨胀机(SSE)组成发电系统和蒸汽轮机(ST)-有机朗肯循环(ORG)螺杆膨胀机组成发电系统等两个实例模型,分析不同的BGCS系统方案的热力学性能,为BGCS系统的方案优化设计提供参考。

1、生物质气化热电联产系统的两种方案

1.1生物质气化发电方式

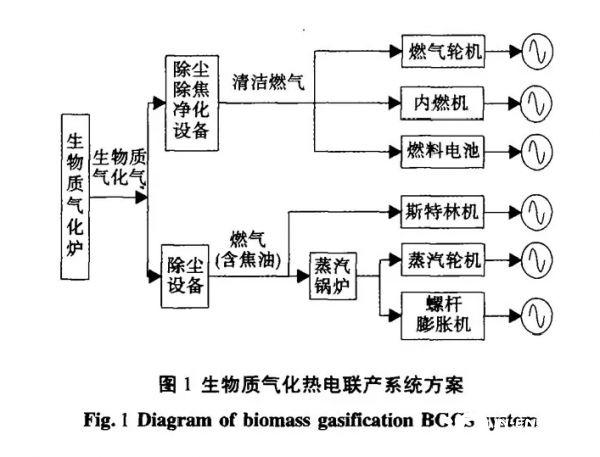

利用生物质气化气发电的方式主要有两种,一是将生物质气化气通过除尘除焦油技术进行净化,然后采用内燃机、燃气轮机等发动机来驱动发电机发电,称为燃气发动机方式;二是在蒸汽锅炉中直接燃烧生物质气化气生产高压蒸汽,驱动蒸汽轮机、螺杆膨胀机等发动机来发电,称为蒸汽发动机方式。

图1为6种生物质气化发电系统方式。目前用于生物质气化热电联产系统商用运行的发动机主要是燃气轮机[2-3]、内燃机[4]、蒸汽轮机[5]和螺杆膨胀机[6],而燃料电池[7]和斯特林机[8]两种方式还处于试验阶段。这些文献中都是采用单级单发动机方式设计BGCS系统。

由于单独采用一种发动机的发电效率普遍较低,为了提高整体发电效率,将两种发电方式进行梯级串联组合,第一级采用燃气轮机、内燃机、蒸汽轮机等发动机设备发电之后,输出的低位余热给第二级发电设备,余热发电设备一般采用蒸汽螺杆膨胀机或ORC螺杆膨胀机。按照发电量1MW的要求,设计两种不同发动机设备梯级组合的BGCS系统方案,进行建模、仿真和对比分析,并讨论两种系统方案的优缺点。

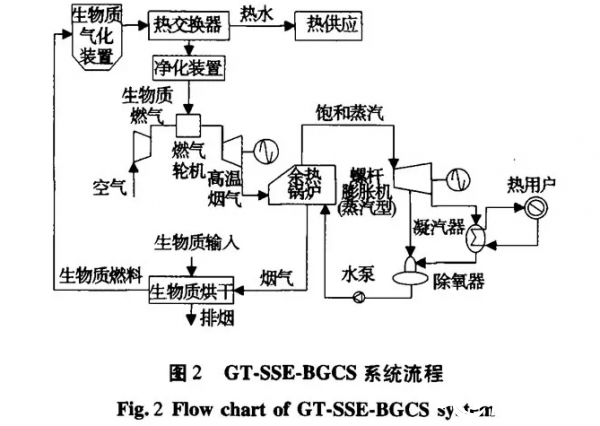

1.2燃气轮机-蒸汽螺杆膨胀机BGCS系统(方案一)

采用Capstone公司发电功率为950kW的C1000LP微型燃气轮机作为生物质气化热电联产系统的第一级发动机,利用燃气轮机排放的高温烟气通过余热锅炉生产0.6MPa的饱和蒸汽,驱动第二级的发电功率为112kW开山牌KSGe286150型蒸汽螺杆膨胀机,实现两级联合发电,能够提高BGCS系统的总体发电效率。该方案简称为GT-SSE-BGCS系统,其系统流程如图2所示。

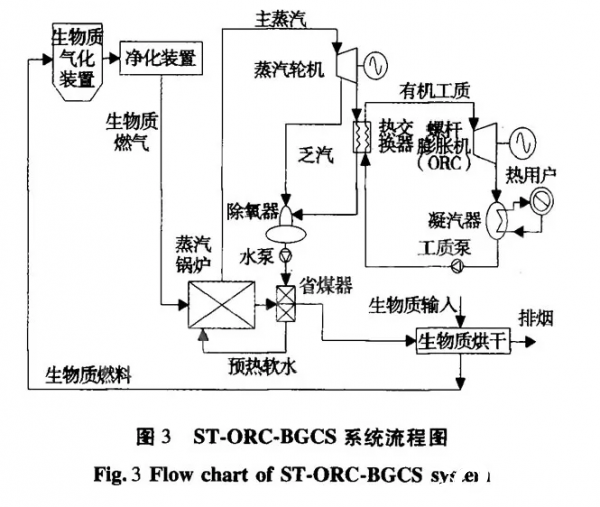

1.3蒸汽轮机-ORC螺杆膨胀机BGCS系统(方案二)

生物质气化气直接作为蒸汽锅炉的燃料燃烧,生产3.83MPa的蒸汽带动青能动力公司的发电功率为700kW的B0.7背压式蒸汽轮机发电,利用蒸汽轮机排放的高温蒸汽,通过换热器生产100℃的饱和有机工质(R245fa),驱动发电功率为316kW的开山牌KE450-95V-2-50型ORC螺杆膨胀机,利用余热发电。该方案简称为ST-ORC-BGCS系统,其系统流程如图3所示。

2、生物质气化热电联产系统建模

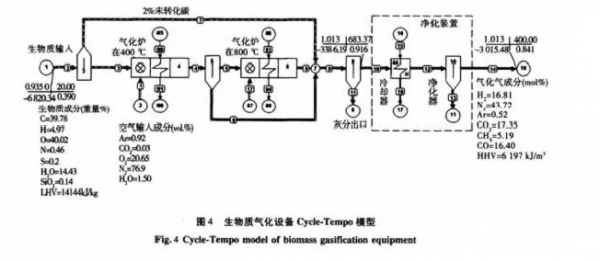

2.1生物质气化设备的建模

生物质气化设备由生物质气化炉和净化装置组成。生物质气化炉的结构和类型较多,选用上吸式固定床生物质气化炉为例进行研究,其生物质气化设备Cycle-Tempo模型如图4所示,该模型包含了生物质气化炉的模拟以及净化装置的模拟。生物质气化炉由两个气化器模块组成,用于模拟气化炉内在热解区400℃处发生的热解反应和在还原区800℃处发生的气化反应。以空气作为气化剂,从气化炉输出的气化气通过净化装置净化后,可以通过气体成份分析得到各种气体的比例以及气体的高位热值。

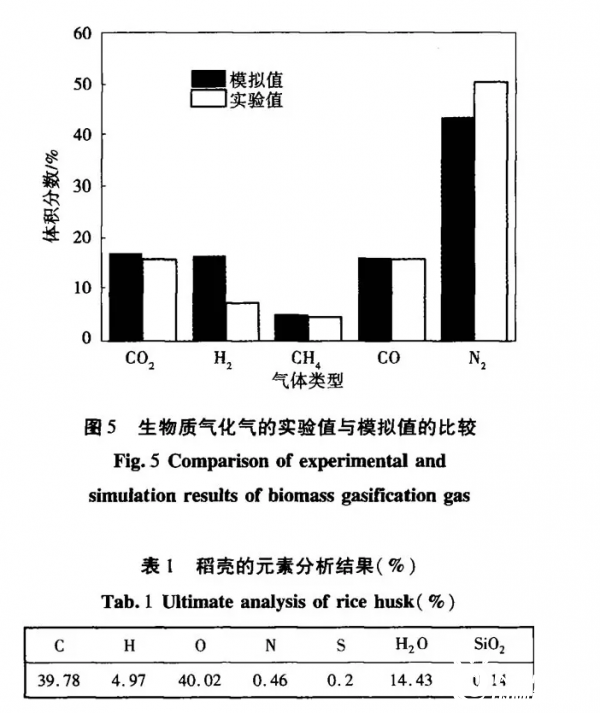

为了验证所建立的生物质气化设备Cycle-Tem-po模型,参考文献[9]的原料成分和实验结果,生物质原料为稻壳,其元素分析如表1所示。稻壳的低位热值为14144kJ/kg,稻壳输入量为1400kg/h。通过Cycle-Tempo模拟,稻壳气化气成份的实验值和模拟值的比较如图5所示,CO2、CH4、CO、N2体积分数的模拟值与实验值基本一致,而H2体积分数的模拟值明显大于实验值,原因是因为在吉布斯自由能最小化的化学平衡下,CnHm含量几乎为零,因此模型中未考虑CnHm,遵循H元素平衡和化学平衡,所以H2体积分数的模拟值高于实验值。综上,利用Cycle-Tempo建立的生物质气化设备模型与现实设备相符,具备适用性。

2.2 GT-SSE-BGCS系统建模

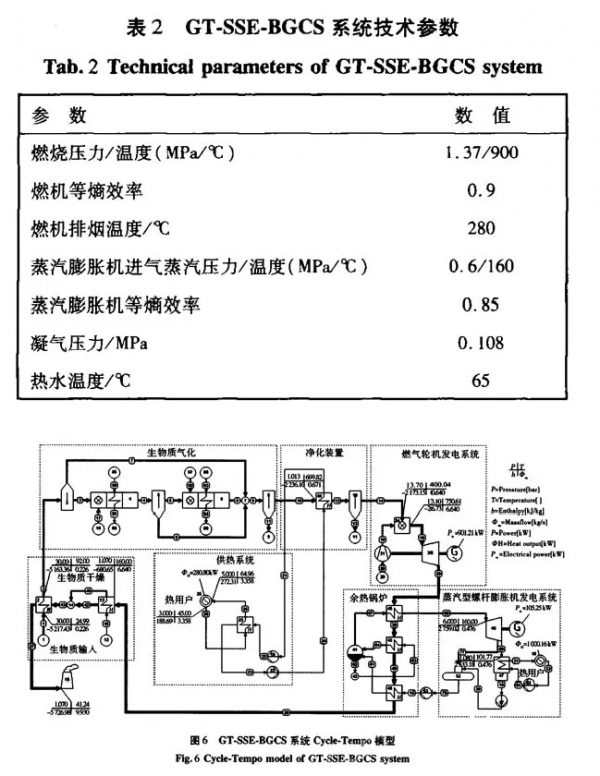

GT-SSE-BGCS系统由生物质气化设备、燃气轮机发电系统、余热锅炉、蒸汽螺杆膨胀机发电系统、供热系统和生物质干燥系统组成。系统中主要设备的技术参数如表2所示。根据各设备的参数,建立GT-SSE-BGCS系统Cycle-Tempo模型,如图6所示。

在图6的模型中,从生物质气化炉直接输出的生物质气化气具有较高的温度,在除尘除焦的净化处理过程中,利用热交换器生产热水,供热用户使用。净化之后的生物质气化气,增压到1.37MPa,供应950kW的微型燃气轮机发电系统发电。

燃气轮机排出的烟气可达280℃,通过余热锅炉生产0.6MPa的饱和蒸汽,匹配发电功率为112kW的蒸汽螺杆膨胀发电系统,实现两级联合发电,提高生物质气化发电系统的总体发电效率。

蒸汽螺杆膨胀机排出的乏汽可达101℃,通过冷凝器生产出65℃的热水,供热用户使用。

余热锅炉排出的烟气在150℃左右,利用高温烟气对生物质原料进行干燥,不但有利于提高生物质气化强度,也使系统能够适应高含水率的生物质原料,提高系统的总热效率。GT-SSE-BGCS系统从燃气轮机发电系统、蒸汽膨胀机发电系统到烘干系统,遵循“温度对口、阶梯利用”的设计思想,可以更好地提高能源的利用效率。

2.3 ST-ORC-BGCS系统建模

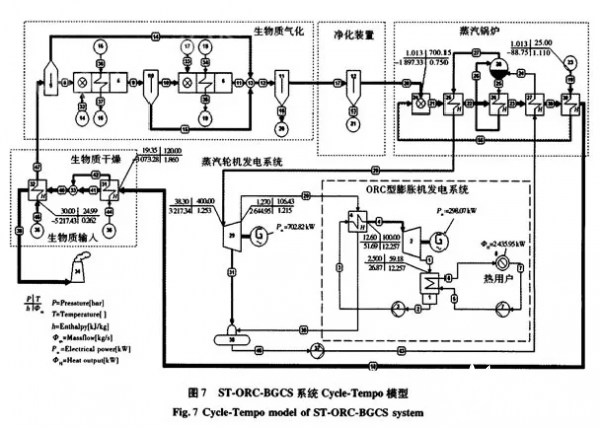

ST-ORC-BGCS系统由生物质气化设备、蒸汽轮机发电系统、ORC螺杆膨胀机发电系统和生物质原料干燥系统组成,系统中主要设备的技术参数如表3所示。根据各设备的参数,建立ST-ORC-BGCS系统Cycle-Tempo模型,如图7所示。

在图7的模型中,生物质气化气进行除尘处理后即可作为蒸汽锅炉燃料,用于生产额定压力为3.83MPa的过热蒸汽,带动700kW的背压式蒸汽轮机发电系统发电。蒸汽轮机的排气压力为1.27MPa,温度可达110℃,可通过换热器生产100℃的饱和有机工质(R245fa),驱动316kW的ORC螺杆膨胀机用于余热发电。有机朗肯循环螺杆膨胀机排出的尾气温度达60℃,可用冷凝器换热供给热用户使用。同时,蒸汽锅炉排烟温度在120℃左右,可用于生物质原料烘干,提高系统的总热效率。

3、生物质气化热电联产系统的热力学性能分析

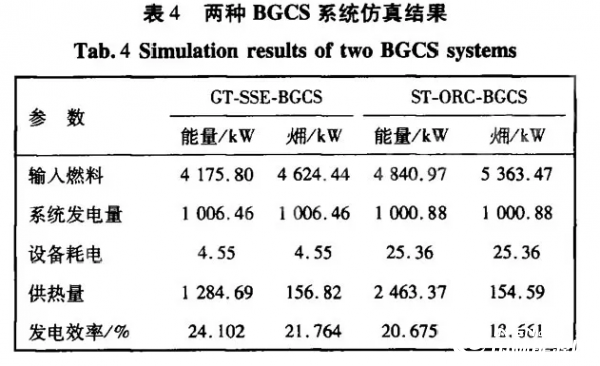

针对建立的两种BGCS系统模型,根据给定发电量1MW为目标,生物质燃料的输入量分别为0.8136和0.9432t/h,根据燃料完全燃烧的空燃比输入燃气轮机和蒸汽锅炉空气量,对两种BGCS系统进行仿真计算。由于Cycle-Tempo软件中已包含各种设备模型的质量平衡方程和能量平衡方程,无需用户自己建立,输入参数运行BGCS系统模型进行仿真计算,得到两种BGCS系统的仿真结果,如表4所示。

由于两种BGCS系统为热电联产系统,将按热电联产系统的热力学评价标准来评价系统,采用热电联产系统综合效率、炯效率、相对一次能耗节约率、CO2减排量等作为评价指标,对两种BGCS系统进行热力学性能评价。

3.1 BGCS系统的综合效率

热电联产系统综合效率ηtot是以热力学第一定律为基础,体现热电联产系统能量利用效率的评价指标。ηtot为用户可利用能量之和与热电联产系统总能耗的比值。

根据表4的仿真结果进行计算,GT-SSE-BGCS系统的综合效率为54.75%,ST-ORC-BGCS系统的综合效率为71.04%。

3.3 BGCS系统的相对一次能耗节约率

3.4 BGCS系统的CO2减排量

由于传统的热电联产系统通常采用天然气为燃料,在这里将天然气热电联产系统作为基准来分析比较BGCS系统的CO2减排量。

两种BGCS系统年运行时间按6000h计,每年消耗生物气化气热量分别为49712.65和57629.45GJ,若采用天然气为燃料,则两种热电联产系统的天然气消耗量M的计算式为:

由于天然气的主要成为为甲烷,因此1m3天然气燃烧约产生1m3CO2,约1.9kg。从整个生命周期来说,生物质能对全球CO2的贡献基本为零。所以GT-SSE-BGCS系统和ST-ORC-BGCS系统的CO2减排量分别为2685.72和3012.58t。

3.5综合性能的分析与比较

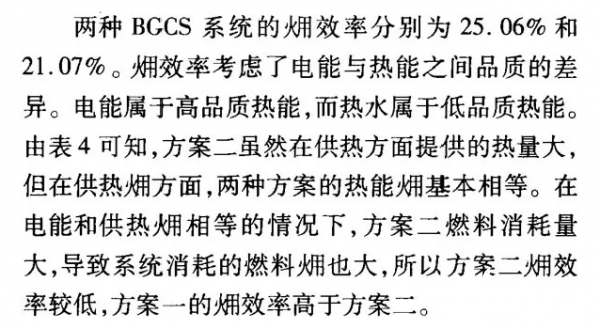

根据表4的仿真结果可知,两种BGCS系统的发电效率分别为24.102%和20.675%,主要是因为方案一的燃气轮机发电效率比方案二的蒸汽轮机高,且没有蒸汽锅炉中损失的高品位热值,所以GT-SSE-BGCS系统的发电效率比ST-ORC-BGCS系统高。

在输人燃料方面,两种BGCS系统的生物质燃料输入值分别为0.8136和0.9432t/h。年运行时间按6000h计,方案二的ST-ORC-BGCS系统比方案一的GT-SSE-BGCS系统多消耗生物质原料777.6t。这是因为方案二中的蒸汽轮机效率较低,蒸汽锅炉损失了燃料中的部分高品位热值,所以方案二生物质燃料消耗量大。

两种BGCS系统的综合效率分别为54.75%和71.04%。方案一由于余热锅炉的排烟温度高的原因,损失了较大部分热量;而方案二除了蒸汽锅炉损失的热量,其余热量都用于驱动发动机带动发电机发电和冷凝供热。综合效率考虑的是能源“量”的利用情况,所以方案二的系统综合效率比方案一高。

两种BGCS系统的相对一次能耗节约率分别为16.19%和28.59%,两种BGCS系统都体现出热电联产系统比热电分产系统的优越性。

在系统的CO2减排量方面,生物质能对CO2的贡献基本为零,因此,BGCS系统在CO2减排量方面比其他燃料的发电系统有着巨大的优势。与天然气相比,CO2减排量分别为2685.72和3012.58t。

结论

为了提高生物质气化热电联产系统(BGCS)的发电效率和热能综合利用效率,提出采用两种发电方式串联组合、构建一种梯级利用生物质气化气能量的BGCS系统设计方案。应用Cycle-Tempo热力学仿真软件,分别建立燃气轮机一蒸汽螺杆膨胀机组成的GT-SSE-BGCS系统和蒸汽轮机-ORC螺杆膨胀机组成的ST-ORC-BGCS系统两种BGCS系统的仿真模型。仿真计算和热力学性能分析的结果表明,两种BGCS系统均具有很好的相对一次能耗节约率和环境友好性,而GT-SS-BGCS系统在综合效率、发电效率、火用效率等方面比ST-ORC-BGCS系统高。

按照同样的原理和方式,还可以建立“内燃机-蒸汽螺杆膨胀机”、“燃气轮机-ORC螺杆膨胀机”、“蒸汽轮机一蒸汽螺杆膨胀机”等多种组合的BGCS系统方案及其仿真模型。

除了上述的热力学性能评价之外,还要考虑BGCS系统的经济性,如各种发电设备的价格、生物质原料的价格、投资回收期等经济因素。因为经济因素随市场行情而变,需要进行广泛的市场调查和预测,因此,最终的BGCS系统的方案要综合考虑技术、经济等多方面的因素,未来需要开展更深入的研究。

切换行业

切换行业

正在加载...

正在加载...