对功能性材料和有效利用可持续资源的需求不断增加,使得寻找新的材料系统成为一项不断增长的工作。在这方面,结构化(元)材料引起了相当大的兴趣。然而,它们在微观和纳米尺度上的制造仍然是一个挑战,特别是对于具有高度不同相位和未修改的强化填料的复合材料。瑞士材料和纳米结构力学实验室先进材料和表面部Groetsch教授等创建一种由可持续相--纤维素纳米晶体(CNC)--增强的无细胞毒性纳米复合材料墨水,使用双光子聚合法打印和调整复杂的三维结构,从而将知识状态推向微观。微压缩、高清晰度扫描电子显微镜、(偏振)拉曼光谱和复合模型被用来研究结构-性能关系。在4.5wt%的CNC时已经观察到100%的刚度增加,同时对于纯聚合物和CNC-复合材料都达到了高光聚合度≈80%。偏振拉曼和Halpin-Tsai复合材料模型表明,CNC在聚合物基体中是随机取向的。微量级的方法可用于调整具有可比特征尺寸的任意小规模数控增强聚合物-复合材料。新的见解为未来的应用铺平了道路,在这些应用中,小型结构的3D打印对于改善组织支架的性能、扩展生物电子应用或定制微型能量吸收装置至关重要。

图文解读

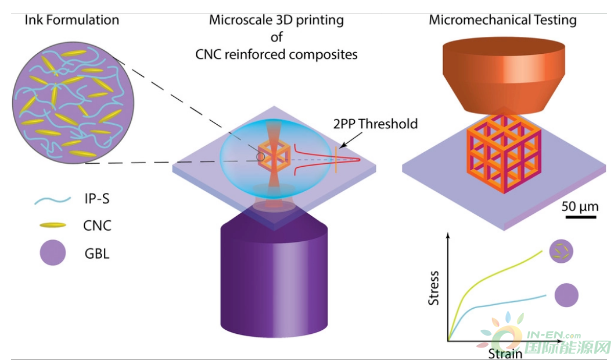

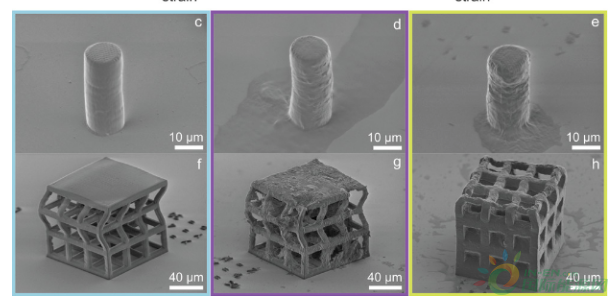

为了使用可持续的复合材料实现微尺度的3D打印,作者将无细胞毒性的光刻胶(IP-S)和丰富的生物可降解增强剂结合起来。通过在γ-丁内酯(GBL)溶剂中混合CNC/IP-S,使CNC的浓度达到4.5wt%和13wt%,来制备CNC增强的IP-S(甲基丙烯酸酯基树脂)复合材料。然后将墨滴沉积在玻璃片上,打印出三种不同的几何形状(图1)。所开发的工艺使作者能够通过2PP创造出任意几何形状的微尺度聚合物-CNC纳米复合材料,这里的例子是简单的结构如微柱(图1d-f)和更复杂的结构如六角形(图1a-c)和立方体微晶格(图1g-i),总体平均成功率为88%。概述的工艺可用于打印各种不同的架构,其特征尺寸相似。

Figure 1. 3D structures printed with different amounts of CNC reinforcements; a–c) hexagons; d–f) micropillars; g–i) cellular structures (cubic micro-lattices).

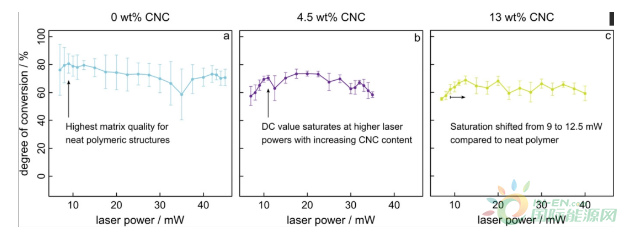

拉曼分析显示了所开发的纳米复合墨水和2PP 3D打印工艺的高潜力。作者观察到中性和复合结构(4.5wt%的CNC和13wt%的CNC)的最大聚合值为81%、78%和70%(图2),几乎是其他丙烯酸基树脂如IP-L和IP-Dip丙烯酸酯(Nanoscribe)的两倍。这些最大值也向更高的激光功率转移(中性聚合物为9 mW,4.5wt%的CNC为11 mW,13wt%的CNC为12.5mW)。聚合的结果与激光功率和CNC的数量有关。它显示了一个取决于激光功率的双线性行为,以及一个走向饱和的趋势,这在CNC样品中更为明显。丙烯酸树脂的不完全转化(DC<100%)是2PP(可见光固化)过程中的一个常见现象。聚合过程结束后,交联聚合物中仍有一定数量的双键。这主要与交联密度增加导致的反应位点(分子中的自由基和官能团)流动性受限有关。这导致体积收缩,单体分子的分子间范德瓦尔斯距离在共价键形成时减少,而链状聚合物的分子量迅速增加。因此,丙烯酸树脂在聚合过程中会收缩。根据化学结构和聚合条件,如温度、气氛、光强度和光引发剂浓度,单体/低聚物到聚合物的转化率据说在20%到90%之间。因此,作者的结构的良好性能可以被合理化,因为甲基丙烯酸酯的收缩率比丙烯酸酯低,而且可能与IP-Dip中较高的碳浓度和较低的氮含量有关,与IP-S相比,后者有利于自由基部位的流动性。一项关于二甲基丙烯酸酯的研究发现,由-NH-基团引起的链转移反应使聚合度增加,为聚合的传播提供了另一种途径。网络流动性的增加克服了日益交联的结构对扩散的阻碍作用,即使考虑到甲基丙烯酸酯显示出比丙烯酸酯更高的玻璃转化温度,通常相当于更高的聚合物刚性。由于配方的粘度会影响固化动力学,CNC含量的增加很可能导致致密化,并限制了树脂内的流动性,导致未反应的单体比例增加。这与作者的观察相吻合,即随着CNC含量的增加,需要更高的激光功率来启动聚合过程(图1)。有一点是,随着激光功率的增加,反应分子的数量以及光引发剂的反应效率再次下降,因此限制了系统中光子的产量。观察到CNC含量较高的混合物在较高的激光功率下,直流会饱和,这可能与纳米晶体的散射效应增加有关。聚合阈值只有在较高的激光功率下才能达到,因为穿透到材料内部结构的光强度降低了。这导致复合材料的2PP写入阈值更高。对于甲基丙烯酸酯树脂,也有类似的辐射屏蔽与散射效应的报道,反应分子的最终数量与增强剂的数量成反比。同时,对颗粒增强的甲基丙烯酸酯复合树脂的研究表明,较硬的颗粒可以限制软基体中的收缩率。以较低的CNC含量(4.5wt%)获得最佳结果表明,这种复合混合物是2PP印刷微丸和细胞结构的一个很好的平衡选择,同时确保了基体的高质量和机械性能,在复合材料中也是如此。

Figure 2. Degree of conversion (DC) (photo-polymerization) in relation to both the laser power used during micropillar fabrication and CNC content. a) 0 wt% CNC (neat polymer), b) 4.5 wt% CNC and c) 13 wt% CNC. High DC values were observed for all three ink compositions with the neat polymer structures showing the highest matrix quality. The maximum achievable DC is followed by a saturation that is shifted toward higher laser powers when increasing the CNC content.

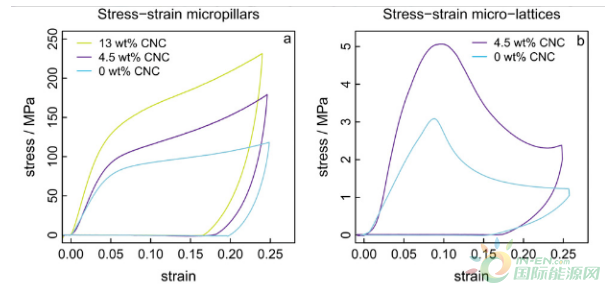

为了将结构与机械行为联系起来,并研究转换程度和CNC含量的相应影响,进行了原位单轴微压实验。在微机械测试过程中,一个配备有平冲钻石头的纳米压头在单调的准静态载荷下压缩微柱和微晶格,其应变达到25%-28%(应变率:10-3 s-1)。使用基于SEM的样品几何形状,将记录的载荷-位移数据转换为应力和应变(图3)。杨氏模量E被确定为弹性应力-应变区域的斜率,屈服应力σyield基于0.2%的偏移标准(微柱和微晶格,图3a,b),抗压强度σmax在最大应力点确定(仅微晶格,图3b)。

Figure 3. Representative stress–strain data for structures with different CNC contents (a,b) and post-test SEM images (c–h); a) stress-strain data of micropillars with 0 wt% CNC (DC = 79%), 4.5 wt% CNC (DC = 72%) and 13 wt% CNC (DC = 69%); b) stress–strain data of micro-lattices with 0 wt% CNC (DC = 78%) and 4.5 wt% CNC (DC = 71%). c–e) Post-test micropillars c) neat IP-S, d) 4.5 wt% CNC, e) 13.0 wt% CNC; f–h): post-test micro-lattices; f) neat IP-S, g) 4.5 wt% CNC, h) 13.0 wt% CNC.

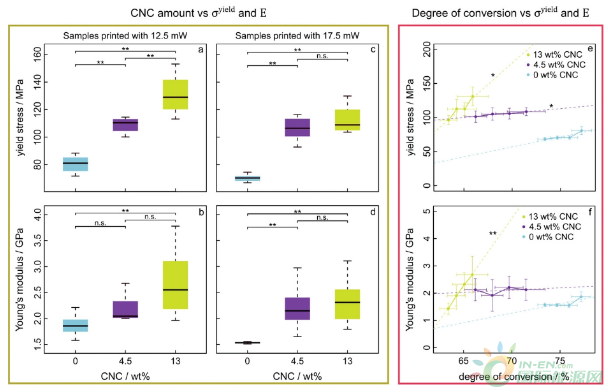

结果表明,当添加CNC时,作者可以将微柱的屈服应力和杨氏模量提高65%(图3a),将微柱的屈服应力和杨氏模量提高100%(图3b),这与制造过程中使用的激光功率直接相关。对于微柱,用12.5和17.5 mW打印的样品,其屈服应力和杨氏模量的增幅最高(图4a-f)。在微晶格中观察到了更高的机械性能增长(图3b)。与纯的IP-S材料相比,添加4.5wt%的CNC导致屈服应力显著增加70%,抗压强度增加88%,杨氏模量增加100%。

Figure 4. Micropillars: influence of CNC amount (wt%) and degree of conversion (DC) on the mechanical properties of 3D-printed micropillars. Mechanical properties from micropillar compression tests in relation to CNC wt% and degree of conversion (DC). a–d): CNC influence on yield stress and Young's modulus for the two laser powers with the best fabrication outcome (12.5 and 17.5 mW). Corresponding plots for 22.5 and 27.5 mW can be found in Figure S4 (Supporting Information). e,f) Effect of the degree of conversion on yield stress and Young's modulus (calculated from the four laser powers used for the micropillar compression samples. Dotted lines denote linear regressions, asterisks significant changes with * for p < 0.05, and ** for p < 0.01, and n.s. for not significant. σyield: yield stress; E: Young's modulus.

总结

此项研究表明,使用双光子聚合技术可以实现聚合物-纤维素纳米复合材料的微观制造。这是第一份使用无细胞毒性的数控增强墨水3D打印复杂微观结构的报告,推进了在如此小的规模上使用聚合物基数控增强结构的双光子光刻技术。作者使用未经化学修饰的纤维素纳米晶体,以尽量减少对毒性和可持续性的潜在影响。在较低的一位数微米范围内的最大分辨率使作者能够打印复杂的三维结构,如六边形和立方体细胞结构,这可以扩展到其他几何形状。作者观察到,通过添加纤维素纳米晶体,2PP甲基丙烯酸酯基光刻胶得到了明显的加强,同时对纯聚合物样品和CNC复合材料都达到了非常高的聚合值。同时,发现随着激光功率的增加,材料有明显的减弱趋势,这种趋势在CNC含量较高时更加突出。这可能与基体质量下降有关,部分原因是强化填料的辐射屏蔽造成的。作者的研究结果表明,添加少量的CNC可以调整机械性能,增加屈服应力和杨氏模量,对于蜂窝状结构(立方体微晶)来说,可增加100%,对于微柱来说,可增加65%,而这种强化效果超过了基体质量的下降。作者保留了数控增强结构的韧性行为,并超越了宏观聚合物-数控复合结构的增强效应。确定合适的材料和方法来制造和表征这些纳米晶体增强的纳米复合材料,并将其增强的机械性能与工艺和固有的材料参数联系起来,作者为未来设计和开发使用可持续资源(如CNC)的微结构材料提供了新的见解。未来的研究将集中在进一步减少特征尺寸和控制这些小规模的CNC方向,以推进微纳米生物电子的应用,包括机器人和未来健康以及小规模的能量吸收装置。

切换行业

切换行业

正在加载...

正在加载...