10月1日起,欧盟碳边境调节机制(CBAM)将试运行,过渡期到2025年底,2026年至2034年逐步全面实施。根据CBAM,欧盟将对从境外进口的水泥、铝、化肥、钢铁等特定产品额外征收碳边境调节费用,被称为“碳关税”。

CBAM涉及六大行业,即钢铁、水泥、铝、化肥、电力、氢气以及特定条件下的间接排放,其中钢铁行业是碳排放最大的行业,中国钢铁行业占据了全球钢铁产能的半壁江山,会受到哪些影响呢?

2022年,我国粗钢产量 10.18 亿吨,出口钢材 6732 万吨,其中对欧盟国家出口仅为389万吨,出口金额为64.4亿美元。据业内人士预测,欧盟的碳关税税率为5%左右,按照2022年的出口金额,中国钢铁企业需要交给欧盟3.22亿美元碳关税。

CBAM的定价机制:

CBAM收费=(产品碳排放量-免费配额)✖(欧盟碳价-产地碳价)

对于在CBAM范围内中国出口欧盟的产品的CBAM费用=(产品碳排放量-免费配额)✖(欧盟碳价-中国碳价)。

减少碳关税的途径有两个:减少产品碳排放量和减少中国与欧盟的碳差价。无论是减少碳排放还是国内碳价上涨,氢冶金均可以显现出成本优势。

氢冶金需要消耗多少氢?

2022年8月1日出台的《工业领域碳达峰实施方案》指出:到2030年,富氢碳循环高炉冶炼、氢基竖炉直接还原铁、碳捕集利用封存等技术取得突破应用,短流程炼钢占比达20%以上。

使用全氢工艺冶炼钢铁,理论的氢气需求为600-1000Nm3/t钢。一个100万吨级的钢厂氢耗240万Nm3/d,约合每年78212吨。按照2022年我国粗钢产量 10.18 亿吨估算,到2030年,若短流程炼钢全部采用氢基竖炉直接还原铁技术,理论的氢气需求约为1600万吨/年。到2060年,钢铁行业要达到碳中和,需要的氢气约为8000万吨/年,且全部为绿氢。

氢冶金与传统炼铁工艺有何区别?

采用氢气作为还原剂和过程燃料,是氢冶金与传统高炉炼铁本质的不同。高炉炼铁是铁矿石和焦炭反应,将铁矿石中的氧化铁还原成单质铁,变成铁水。而氢冶金是氢与铁矿石反应,置换出铁矿石中的氧,整个过程是气体与固体的反应。与传统工艺比,氢冶金在实现传统化石能源替代的同时,也改变了整个冶金的生产流程。

当前,钢铁企业普遍的冶炼工艺是“高炉+转炉”的模式,在高炉冶炼出铁水,再经转炉熔炼成钢,这种模式被称为长流程炼钢。氢冶金技术省去高炉等流程,所产出的DRI(直接还原铁)产品直接转入电炉,工艺流程环节减少,复杂度也大大降低。

能源的转换,加上冶炼流程的缩短,氢冶金带来最直接的改变是碳排放量的变化。传统的冶炼工艺,以含碳量高的煤和焦炭作为燃料,每生产一吨钢,约排放2吨二氧化碳,其中有1.6吨至1.7吨在高炉环节产生。而氢冶金使用的焦炉煤气,本身含有55%至65%的氢气,可直接利用,还有15%的甲烷可分解为氢气和一氧化碳,最终,还原气体中的氢碳比达到8∶1以上。

据测算,与同等生产规模的“高炉+转炉”长流程工艺相比,120万吨氢冶金项目每年可减少二氧化碳排放80万吨,减排比例达到70%以上,同时二氧化硫、氮氧化合物、烟粉尘排放分别减少30%、70%和80%以上。

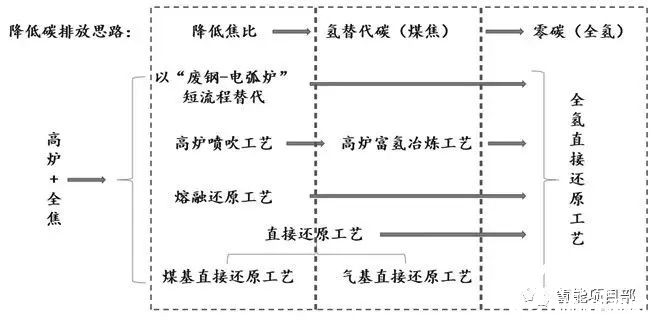

氢冶金的技术路径

氢冶金技术主要包括高炉富氢冶炼技术和氢基直接还原技术。其中,高炉富氢冶炼由于改造成本较低、富氢气体易获取,可操作性强,被认为是从现阶段的“碳冶金”过渡到“氢冶金”的桥梁,其潜在碳减排幅度为10%~30%。从中长期来看,氢基直接还原工艺是最具发展潜力的低碳冶金技术之一。

高炉富氢冶炼工艺是以焦炉煤气改质或天然气裂解制氢得到的还原气对高炉进行喷吹完成。由于焦炉煤气中氢气的体积分数为55%—60%,在天然气资源不足,但焦炉煤气资源丰富的国家或地区,应用高炉富氢冶炼技术的主要思路就是通过焦炉煤气富氢冶炼,可以取得降低焦比和碳排放的较好效果。

全氢直接还原工艺是在气基还原竖炉工艺的基础上,逐步提高原有的天然气裂解制气、焦炉煤气制气和煤制气中氢气与一氧化碳的体积分数比,最终实现全氢还原技术。在实际应用中,为了增碳和控制炉温,所谓的全氢冶炼工艺几乎不存在,入炉还原气中的氢气体积分数最多达90%。因此,目前钢铁行业的氢冶金技术还做不到净零碳排放,最多减少90%左右的碳排放。

切换行业

切换行业

正在加载...

正在加载...