在N-TOPCon电池技术推动下,光伏组件封装正面临着一系列新的挑战和变革。传统的EVA胶膜,尽管成本低廉且技术成熟,但其高水汽透过率和低反射率的特性限制了其在单玻组件封装中的应用。为了提升电池片的光吸收率,传统EVA胶膜通常需要与白色高反背板配合使用,以提升组件功率。

为了解决这些问题,市场上出现了多种功能性封装胶膜产品,如白色EVA胶膜、POE胶膜和EPE共挤胶膜。这些功能性胶膜不仅在降低度电成本和提高组件寿命方面表现出色,而且还能够满足不同应用场景下的性能要求,从而为单玻组件封装提供了更多的选择和灵活性。

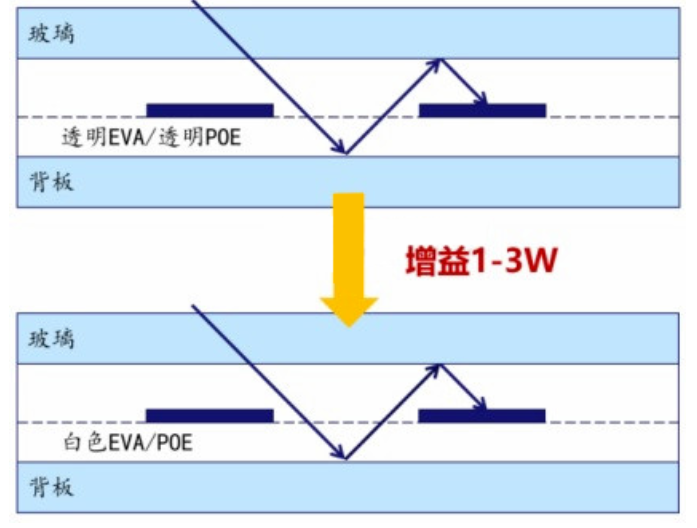

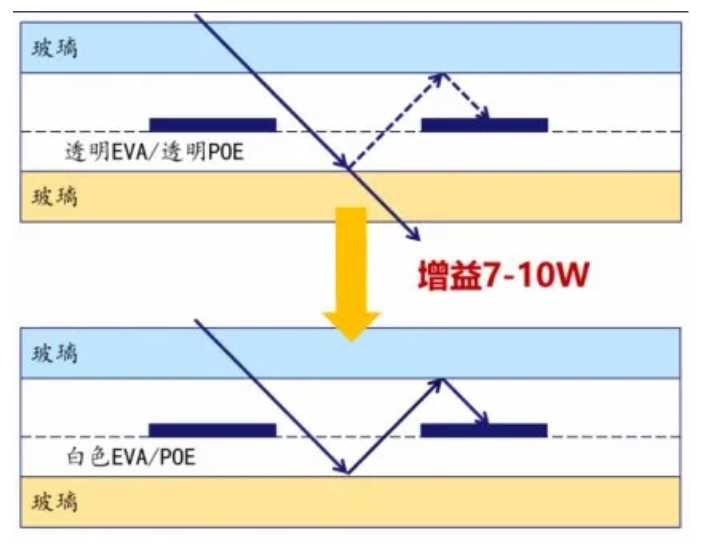

其中,白色EVA胶膜在透明EVA胶膜中添加了白色填料,利用白色填料反射电池片间隙的入射光,增加电池片的光吸收率,提升组件功率。在单面组件中,其可提升功率1-3W(图1);在双面双玻组件中,可提升功率7-10W(图2)。同时,其还能简化背板结构,由于其对正面紫外线形成阻挡,背板粘接面可使用无氟内层取代含氟内层,降低了背板成本。目前,已通过表面工艺处理解决了白色EVA流动性较大而造成组件外观缺陷的问题,白色胶膜技术已经相对成熟。

N型太阳能电池相较于传统的P型电池,具有多层结构、不同表面材料和银浆成分等差异,因此对封装材料提出了更高的要求。这些要求主要体现在化学稳定性、粘接有效性和水汽阻隔性三个方面。

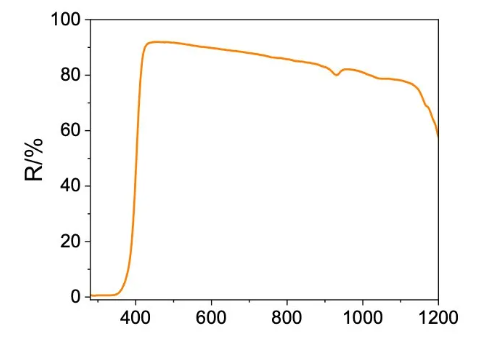

明冠新材料针对N型电池的特点,研发了一种复合结构的低腐蚀性、高反射白色胶膜。该胶膜功能层不仅提高了与N型电池之间的粘接强度,还避免了白色胶膜的溢出,优化了组件的外观和性能。此外,通过表面工艺处理,进一步降低了胶膜的流动性,预防了溢胶问题。这款胶膜具有极高的反射率,在可见光波段的反射率高达93%,有效提升了N型组件的发电功率。

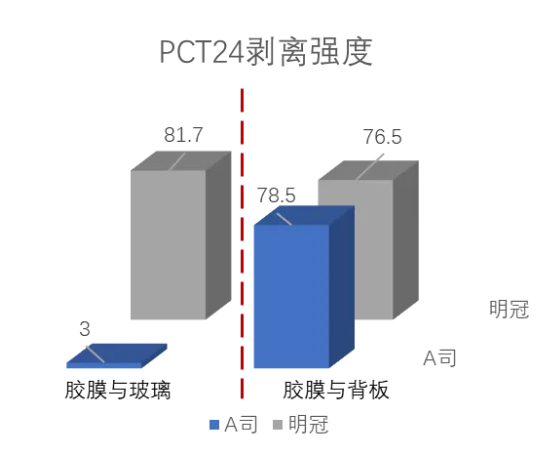

PCT 24h后胶膜与背板和玻璃之间的剥离强度均超过40N·cm-1(见图4),显示出其超高粘接性能。DH1000h后胶膜黄变指数仅2.98,UV120kW·h后胶膜黄变指数为3.27,该胶膜具有更高效的长期耐湿热性和耐紫外性能。

此外,明冠复合结构的低腐蚀性、高反射白色胶膜有助于提升组件的抗PID性能。与常规胶膜相比,经过144h的PCT测试,电池片的EL图像未出现发黑现象(见图5),证明了其长期稳定性。

切换行业

切换行业

正在加载...

正在加载...