近年来,新能源汽车得到了普遍的认可和广泛的使用。数据显示,2019年我国新能源汽车产量达124.2万辆,其中纯电动汽车102万辆,插电式混合动力汽车23.2万辆;预计到2020年底,我国新能源汽车保有量将达585.27万辆。2019年全年,我国动力电池装机量高达62.38 GW·h,主要为三元锂电池及磷酸铁锂电池。锂电池作为当前新能源汽车的主要能量源,拥有低污染、高能量密度、高功率密度及长循环寿命等优势。但由于电动汽车的使用工况复杂多变,容易造成锂电池组过流、过压、过充及过放等问题。这将会降低车辆续驶里程和加速电池老化,造成动力电池组过热甚至出现燃烧或爆炸等恶性事故。因此,有效的电池管理系统(battery management system,BMS)是电动车辆安全、高效运行的关键。

电池管理系统通过监测电池组运行中电压、电流及温度等数据,对电池内部状态进行估计,最终实现充放电控制、热管理及故障诊断等功能。因此,精确、高效的电池模型对于电池管理系统的功能实现极其重要。本文面向电池管理系统,针对电动汽车锂电池建模方法展开综述,重点描述适用于电池管理系统的锂电池建模方法及模型应用。

1 电池管理系统介绍

1.1 电池管理系统基本功能

受锂电池的能量密度所限,目前电动汽车行驶时的能量由数百节单体电池组成的电池组提供,电动汽车都需配备电池管理系统。电池管理系统的主要任务是:保障电池组在适宜工作条件下高效运行,从电池系统的安全性、耐久性及动力性三方面发挥作用。其主要功能如下。

(1)参数监测。包括总电压、总电流、单体电池电压监测、温度监测、烟雾监测、绝缘监测及碰撞监测等。

(2)状态估计。包括荷电状态(state of charge,SOC)、健康状态(state of health,SOH)及故障安全状态(state of safety,SOS)等。

(3)充电控制。根据监测值及估计值,对电池充电电压、电流进行管理,避免过充、过放及过热等问题。

(4)电池均衡。根据电池信息,采用主动或被动、耗散或非耗散等均衡方式,减小电池组的不一致性。

(5)热管理。根据电池组内温度信息及充放电需求,决定主动加热或散热的时机和强度,使得电池尽可能工作在最适合的温度,充分发挥电池的性能。

(6)网络通信。与整车控制器等网络节点进行通信,实现在线标定、监控、自动代码生成和程序下载等功能。

(7)数据存储。存储关键数据用于后续分析、标定及算法改进。

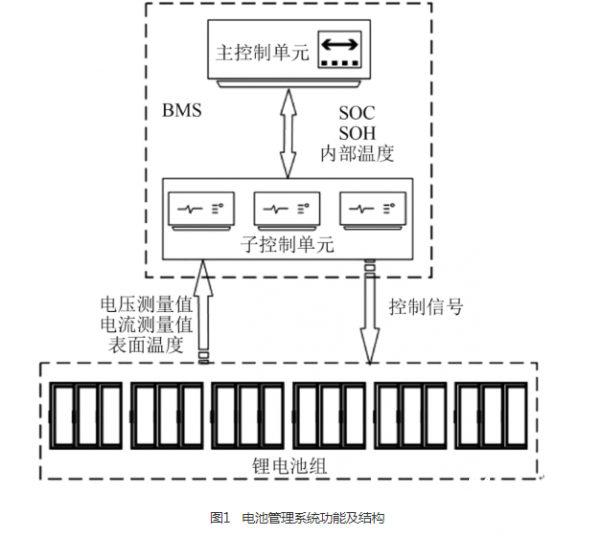

1.2 电池管理系统基本结构

电池管理系统的结构主要有分散式结构及模组式结构。分散式结构中各电池单体均配有监控模块,其结构简单且能及时掌握各单体电池的状态,安全性较高;但其模块较多,容易引起数据丢失等问题,系统效率及稳定性较差。模组式结构将电池组分解为多个模组,并由主控单元对各电池模组分别监控、管理。该结构采集精度高、可靠性好且拓展性强,适用于电动汽车等电池数量较多的电池系统。

模组式电池管理系统功能及结构如图1所示。由图1可知,电池组的电压、电流及表面温度可以被直接测量,但电池组内部状态,如SOC、SOH及内部温度等重要参数不能直接测得,需要电池管理系统通过电池模型对电池内部状态进行估计,进而完成对电池组的控制。因此,建立恰当的电池模型对电池管理系统运行的效率、精度及稳定性至关重要。

2 锂电池建模方法

根据模型中参数处理方法的不同,锂电池模型主要分为电学特性模型、热模型及电-热耦合模型。

2.1 电学特性模型

电学特性模型主要分为电化学模型、等效电路模型及基于数据驱动的模型。电化学模型基于电池内部电化学反应机理,对电池内部状态(锂离子浓度、电解液电势、电流分布等)做出准确预测。国内外有大量电化学模型用于研究相关反应机理及锂电池的优化设计,但此类模型参数较多且计算量大,难以应用在电池管理系统中。适当简化的降阶电化学模型在电池管理中得到了广泛的研究。Zou等建立了磷酸铁锂电池的降阶电化学模型,用于预测不同条件下锂电池的荷电状态。Li等提出一种考虑液相扩散、反应极化和欧姆极化的简化电化学模型,并实现了锂电池SOC的准确估计。

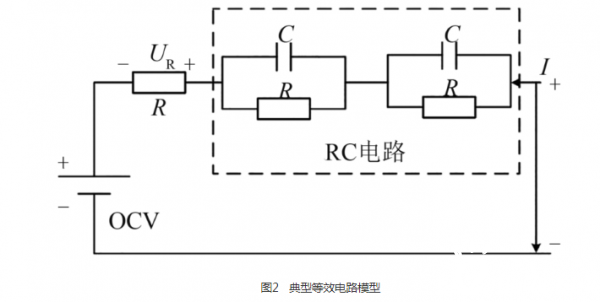

等效电路模型使用电压源、电阻及电容等组成电路,用来模拟锂电池的动态特性。典型的等效电路模型框架如图2所示。

相对于电化学模型,等效电路模型结构简单且参数较少,方便用于系统的实时控制。常见的等效电路模型包括Rint模型、一阶电阻电容(RC)模型和二阶RC模型等。研究表明,一阶RC及二阶RC模型应用较广泛,而更高阶的模型的适用性有所降低。考虑到电池内部离子扩散为非线性过程,分数阶等效电路模型也被用于描述锂电池的特性。邹渊等建立了分数阶阻抗模型,并使用粒子群优化算法识别了模型参数;鲁伟等以18650型锂电池为对象,建立了分数阶阻抗模型,并使用分数阶卡尔曼滤波器实现了锂电池荷电状态的估算。

锂电池是一个非线性、时变的动态系统。基于数据驱动的模型使用神经网络、支持向量机及高斯过程回归等方法,通过大量数据建立起锂电池输入信号与响应的关系。张彩萍等建立了基于神经网络的电路模型,对电池的电学特性进行获取。孙培坤建立了基于高斯过程回归的数据驱动模型,对锂电池的健康状态进行了准确预测。Wang等利用支持向量回归算法建立非线性电池模型,该模型在FUDS测试数据中的最大相对电压误差为3.61%。

2.2 热模型

研究表明,锂电池工作的适宜温度区间为20~50 ℃;当工作温度超过40 ℃后,温度每上升10 ℃,电池寿命将降低至原来的1/2。若温度继续上升,则可能引起热失控。因此,建立精确的热模型并对电池组进行有效的热管理至关重要。常见的锂电池热模型主要分为均匀参数热模型和分布参数热模型。

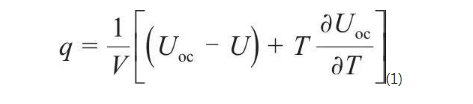

均匀参数热模型假设电池内部产热均匀,将锂电池整体或其内部某区域视为均匀热源。其生热量计算通常基于Bernardi等提出的电池内部均匀发热模型,常规充放电条件下生热速率为

式中,q为电池生热速率;I为充放电电流;V为电池生热域的体积;Uoc为开路电压;U为电池工作电压;T为电池温度;?Uoc/?T为电池开路电压受温度影响的系数。

在此模型基础上,许多研究人员对电池热量生成、积累、传导和对流进行解释,并对电池单体及模组的热行为进行模拟、预测及管理。雷治国等以35 A·h方形锰酸锂电池为对象,对电池充放电生热特性进行建模仿真和试验,结果表明随着放电电流增大,电池温升快速提高,可在低温环境下利用电池放电生热以改善电池性能。Gümüssu等针对松下18650B型锂电池建立了三维CFD模型,在假设电池为均匀热源的情况下研究了电池在自然对流状态下的生热及对流换热问题。张彩萍等假设电池表面温度分布均匀,使用平均电容作为计算参数,提出一种改进的生热模型并将其应用于电动汽车快充策略优化,使充电时间缩短50%。均匀参数热模型因忽略电池内部温度分布,多用于小型电池低倍率充放电工况及实际工程。

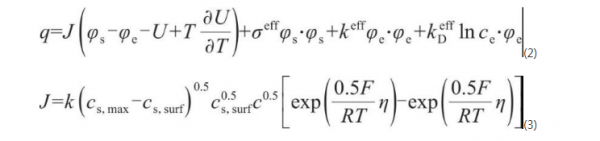

分布参数热模型认为电池内部产热不均匀,依据电池内部电流密度与温度的关系计算电池温度分布。基于电流密度的生热率q、电流密度J的计算方法如式(2)、式(3)所示。

式中,φs、φe分别为固相以及液相中的电势;σeff为固相颗粒的电导率;keff为电化学反应速率常数;kDeff为液相离子电导率;ce为电解质浓度;cs,max为固相中插入的锂离子最大浓度;cs,surf为固相表面的锂离子浓度;F为法拉第常数;R为气体常数;η为电化学反应超电势。

此类模型能较为精确地反映电池内部的温度分布,以指导电池的材料选择及结构设计。Kim等应用有限元方法对VK公司的10 A·h方包锂电池进行简化建模,分析了不同电池结构(电极长宽比、集流片位置)和放电倍率下电流密度和温度分布,并通过红外成像试验验证了模型的正确性。部分商业软件也针对电池热模型开发了应用包,但这类软件因耦合多个复杂的偏微分方程,对计算能力有较高的要求而难以在电池管理系统中应用。为此,一些降阶分布参数热模型被用于高效计算和热管理控制。Hu等基于计算流体力学提出一种降阶状态空间模型,在保证计算量较小的同时能提供与CFD模型相近的结果。Richardson等提出了一种考虑瞬态生热、各向异性热传导及非均匀对流边界条件的低阶二维热模型,通过与有限元计算结果的比较,验证了模型的计算效率及精度。

2.3 电-热耦合模型

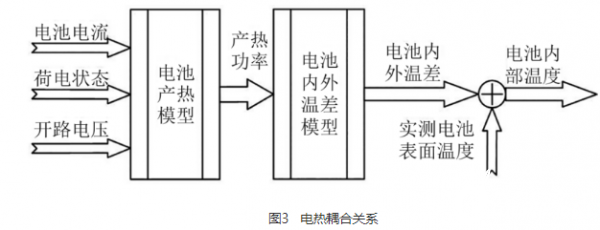

锂电池的电学效应与热特性通过发热量形成强耦合。电池温度直接影响电学特性模型的重要参数(如内阻、电压等),而这些参数同时也影响电池的发热量,其电热耦合关系如图3所示。

为同时精确获得电池的电效应(例如电流、电压和SOC)和热特性(例如温度分布),学者们建立了一系列电热耦合模型。常见的电热耦合模型可分为电化学-热耦合模型及电-热耦合模型。

电化学热耦合模型考虑了电芯内部的电极反应、离子传输、固相扩散、电荷传递以及热能守恒,能够精确反映电池内部电化学反应过程。Xu等建立了三维电化学-热耦合模型,对不同放电倍率下电池的温度分布进行仿真,发现极耳的分布会影响电池的电压和局部反应速率,且靠近极耳处电池温度较高。Alipour等建立了一种多层三维电热耦合模型用于电池温度分布预测,仿真结果表明相对于单层模型,多层模型能更准确地描述锂电池的热行为。尽管这类模型精度较高,但模型由多个偏微分方程组成,因其较大的计算量并不适用于当前电池管理系统的实时控制。

电-热耦合模型从宏观角度考虑电流、输出电压及电池生热的相互作用,将等效电路模型与热模型耦合。此类模型复杂程度相对较低,在工程实践方面有较多的应用。Lin等针对圆柱形锂电池建立了三维电-热耦合模型,该模型能够高效获取电池各工况下的荷电状态、端电压、表面温度及核心温度。Basu等建立了一个三维电-热耦合模型,分析了放电电流及冷却液流速对电池温度的影响。李军求等建立了车用动力电池的电-热耦合模型,分析并证明了基于PTC加热和强制风冷的电池管理系统能有效进行热管理。

3 锂电池模型在BMS中的应用

由于锂电池的内部参数不能直接测量,只能借助于相关的算法对其内部状态(SOC、SOH及内部温度等)进行估计。对于电池组而言,电池单体的不一致性加剧了BMS管理的难度。因此,前述锂电池的电学特性模型、热模型及电-热耦合模型的鲁棒性对于BMS精准管理具有重要意义。

3.1 SOC估计

锂电池的荷电状态(SOC)通常是指在相同情况下,电池当前剩余容量占额定容量的百分比。精确的SOC估计能提高电池管理系统的控制效率,进而提升车辆的续驶里程。目前,对SOC的研究已较为成熟,常用的方法可分为直接评估法和基于模型的方法。

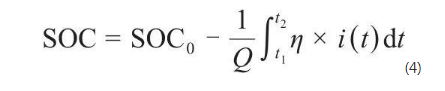

直接评估法基于对电流及电压的直接测量,又分为安时积分法及开路电压法。安时法的计算公式如下:

式中,SOC0为初始的荷电状态;η为库仑效率;i(t)为放电电流。由于安时积分法高度依赖起始状态SOC0及荷电状态误差累积效应,开路电压法因需要充分静置以达到平衡电动势耗时较长等问题,均未能有效应用于电池管理系统。因此,基于模型的SOC估计方法在电池管理系统中得到了较为广泛的应用。

基于模型的SOC估计方法实时估计电池的开路电压(open circuit voltage,OCV),再根据电池OCV与SOC的对应关系来预测电池的SOC。Wang等基于等效电路和电化学效应的组合模型对电池的开路电压进行估计,使用扩展卡尔曼滤波(EKF)及粒子滤波(PF)提高了SOC估计的可靠性和鲁棒性。Ren等建立了包含3组RC电路的等效电路模型,并结合无迹卡尔曼滤波(UKF)算法对电池SOC进行估计,在计算成本和SOC估计精度上取得了较好的平衡。

3.2 SOH估计

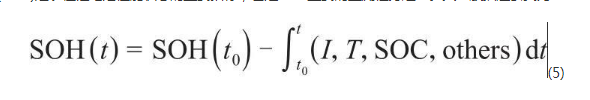

锂电池的健康状态(SOH)是表征锂电池性能状态的重要指标,也是BMS重要的监测任务之一。其一般描述公式为

式中,SOH(t0)为电池初始的健康状态;δfunc为电池老化率函数(取决于电流、温度、SOC等因素);others为其他因素如机械振动和过电势等。目前,对锂电池SOH的评判指标主要有最大可用容量及电池内阻,估计方法主要有实验法、模型法、数据驱动法及融合法。

使用模型法对锂电池SOH进行估计,首先将电池最大可用容量或电池内阻作为可变的参数建立等效电路模型或电化学模型,并引入粒子滤波、卡尔曼滤波等方法估计电池容量或内阻,经计算得出锂电池的健康状态。Zhang等基于二阶RC等效电路,使用改进的粒子滤波算法对锂电池进行SOH估计。Remmlinger等提出了一种基于模型的混合动力汽车用大功率锂电池内阻相关健康状态监测方法,结果表明该方法能通过车辆正常行驶时的测量信号进行电池SOH估计。

3.3 内部温度估计

动力电池组温度对于电池容量、放电效率、循环寿命及安全性均有重要影响,因此也是BMS监测的重要内容之一。通过仪器可以直接测量电池表面的温度,为避免仪器侵入电池内部造成电解液的泄漏,故只能使用热模型进行估计。准确的内部温度估计是BMS对电池组进行加温、散热等控制的主要判断依据。

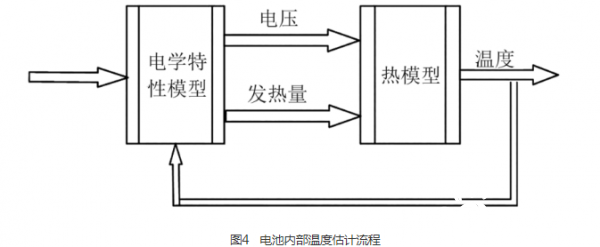

Kim等基于降阶的分布参数模型,使用卡尔曼滤波器与扩展卡尔曼滤波器相结合的方法对电池系统对流系数进行辨识和内部温度估计。Lin等针对22650型锂电池,设计了一种基于在线参数化方法和表面温度测量的在线参数辨识方案对电池内部温度进行估计。刘光明等用Fluent软件建立了三维热模型后得到了一个电池产热功率关于电池内外温差的函数,通过产热功率和电池表面温度估计其内部的温度,表明了具有在BMS中应用的潜力。图4为电池内部温度的估计流程。

4 结 语

本文简要介绍了车用动力电池管理系统的功能及结构。模组式电池管理系统因其采集精度高、可靠性好且拓展性强等优点,在车辆电池系统发挥着巨大作用。对适用于电池管理系统的锂电池建模方法进行梳理,表明降阶的电化学模型、等效电路模型、集中参数热模型、简化的分布参数热模型及部分电-热耦合模型能有效的应用于电池管理系统。对基于电池管理系统的建模方法在锂电池SOC估计、SOH估计及内部温度估计的应用进行了总结。

切换行业

切换行业

正在加载...

正在加载...