导读:“十四五”期间,生活垃圾焚烧领域已进入了“运营为王”的时代。焚烧处理作为生活垃圾处理的主要手段,实现碳减排的几大途径有:政策上鼓励垃圾分类、垃圾减量、减塑,技术上和管理能力上提升焚烧厂的运行效率,以及从碳捕获、利用与封存上进行研发和应用新技术等。本文主要介绍生活垃圾焚烧厂如何从技术和管理能力方面进行优化提升,实现碳减排。

一、垃圾焚烧碳减排对于实现碳达峰、碳减排的重要意义

2020年9月22日,习近平总书记在联合国大会上提出我国将于2030年实现碳达峰、2060年实现碳中和的目标,作为发展中国家,我国碳达峰碳中和节奏显著快于发达国家历史水平;上海“十四五”规划中提出要在2025年实现碳达峰,较国家明确的达峰时间提前5年,碳控压力显著。住建部环境卫生工程技术研究中心研究表明,固体废弃物处理是全球温室气体排放第四大排放源,约占3%;2018年,全国碳排放约100亿t CO2e,生活垃圾处理碳排放1.04亿t CO2e。2020年,做好固废处理的温室气体核算与控制工作,对整体碳减排有重要作用。

据《中国温室气体自愿减排项目监测报告》显示“垃圾焚烧项目通过焚烧方式替代填埋方式处理生活垃圾,避免了垃圾填埋产生以CH4为主的温室气体排放;同时利用垃圾焚烧产生热能进行发电,替代以火力发电为主所产生的同等电量,从而实现温室气体(GHG)减排”。

2020年6月10日,生态环境部副部长赵英民在《第二次全国污染源普查公报》发布会上提到,“十二五”和“十三五”期间(2011年-2020年),我国垃圾焚烧厂的数量增加了303%,焚烧处理量增加了577%。2010年我国在运行焚烧厂104座,城市生活垃圾焚烧处理量约2300万t/a;到了2019年增长到401座,处理量达1.2亿t/a。截至2020年6月1日,我国在运行的垃圾焚烧厂总计455座。10年间,城市生活垃圾中焚烧处理占比由18.8%上升至51.2%,一线城市的焚烧处理比例更高。垃圾焚烧行业已进入“运营为王”的时代,更高效的焚烧和余热利用技术、更优化的烟气净化处理工艺、更低的能耗和物耗以及新技术的应用对于实现碳减排有着积极作用,也是各大环保企业研究的重点。

老港二期焚烧厂

二、垃圾焚烧碳减排技术方向

垃圾焚烧发电将在垃圾分类的大背景下,在细分和协同处理的基础上,逐渐过渡融合到集约高效、碳减排的方向上。具体体现在垃圾焚烧工艺的高效化、综合能耗和物耗的降低。

(一)应用高参数发电技术提高吨垃圾发电量

1、提高主蒸汽参数

根据《生活垃圾焚烧厂吨垃圾发电量的研究分析》,余热锅炉采用中温次高压参数(450℃,6.5MPa)较采用中温中压参数(400℃,4MPa)发电量提高17%,广州李坑垃圾焚烧发电厂首次将中温次高压余热锅炉技术用于垃圾焚烧行业,运行初期由于出现锅炉受热面腐蚀等问题,当时该技术并未在全国大范围推广。为了解决受热面腐蚀的问题,行业内采取的做法是在过热器中应用高镍合金钢等耐腐蚀材料,使得过热器寿命得到有效延长。虽然增加建设和运行成本,但其有着良好的综合效益。从上海老港再生能源利用中心一二期2020年的入炉垃圾的吨发电量来看,一期工程采用中温中压蒸汽参数,入炉吨垃圾年均发电量为479kwh/t,二期工程采用中温次高压蒸汽参数,入炉吨垃圾年均发电量为554kwh/t,发电量提升15.7%,与理论计算数据基本一致。老港二期工程作为上海市第一个采用中温次高压参数的垃圾焚烧厂,该厂的稳定运行对上海郊区乃至全国新建焚烧厂余热锅炉采用高参数都具有示范和引领意义。

2、采用中间再热

除了中温次高压参数的应用外,余热利用过程中增加了中间再热技术对热效率提升也有较为明显的效果。目前采用的再热方式主要由两种,一种是在荷兰AEB电厂采用的炉外饱和蒸汽加热方式,主蒸汽参数为13MPa、440℃,再热蒸汽温度为320℃;另一种是在江阴项目采用的炉内设置再热器的加热方式,主蒸汽参数为6.5MPa、450℃,再热蒸汽温度为420℃。第一种方式汽轮机通常采用分缸方式,高压缸部分采用高速汽轮机,高压缸排汽进入蒸汽式再热器再热后进入低压缸继续做功。第二种方式汽轮机可以采用分缸方式也可采用单缸方式。根据理论测算,第一种方式比第二种方式可提高机组热效率约2%~3%左右。而采用第二种再热方式,在采用中温次高压主蒸汽参数的条件下,再热机组比非再热机组可提高机组效率约1%~2%。尽管高参数余热利用技术能够带来更高的效率,但在提高主蒸汽参数时还需要统筹考虑汽机排汽湿度和锅炉防腐蚀的限制。

(二)降低排烟热损失的措施

排烟热损失是垃圾焚烧炉的最主要热损失,排烟热损失主要与锅炉的排烟温度和焚烧炉的过量空气系数有关。当过量空气系数一定时,随着排烟温度的升高,排烟热损失逐渐增加,排烟温度每升高10℃,排烟热损失升高约0.9%。排烟温度一定时,过量空气系数增加,排烟量也增加,排烟热损失也相应增加。过量空气系数每增加0.1,排烟热损失增加约0.7%~0.9%。降低排烟热损失主要有降低排烟温度和降低过量空气系数两种措施。

由于生活垃圾焚烧烟气中SOx和HCl的浓度较高,过低的排烟温度容易对锅炉受热面造成低温腐蚀,为防止锅炉受热面的低温腐蚀,目前生活垃圾焚烧余热锅炉省煤器出口排烟温度一般在190℃~200℃之间。从上海环境众多已运行项目的实际运行情况来看,随着焚烧厂运行年限的增加,余热锅炉出口的排烟温度无法达到设计值,甚至高出设计值20℃~30℃。造成排烟温度过高的原因主要有两方面,第一,已投运焚烧厂设计热值较低,但随着垃圾分类在全国大范围推进,导致入炉垃圾热值远超设计热值,余热锅炉的受热面布置无法满足现有焚烧工况;第二,锅炉受热面的清灰效果无法达到设计要求,导致受热面换热效果不佳。对于已运行的焚烧项目可以通过增加水冷壁受热面、增加过热器等、改善清灰方式等改善排烟温度过高的问题,也可通过技改将排烟余热回收利用。

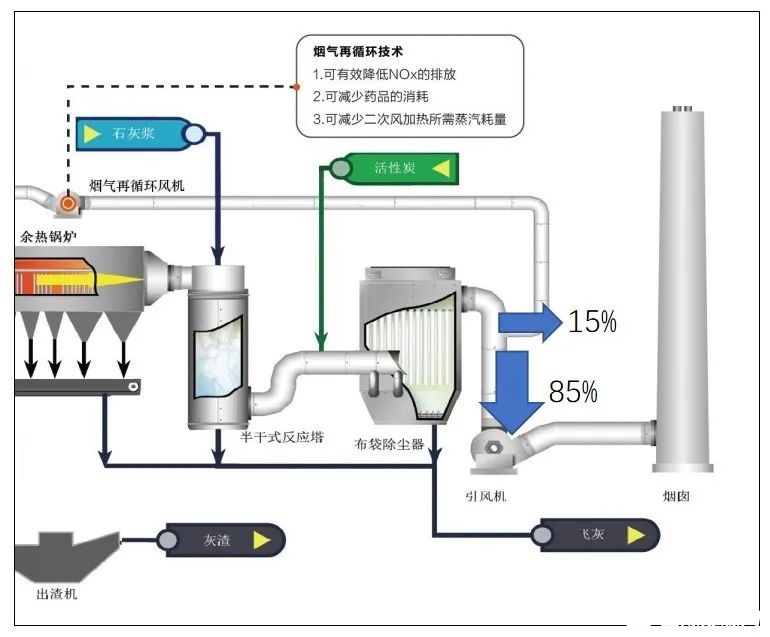

影响排烟热损失的另一个主要原因是锅炉出口的过量空气系数,焚烧炉出口过量空气系数一般控制在1.5左右。助燃空气以一次风和二次风/再循环风的形式进入炉膛。其中一次风以保障炉膛内垃圾层的充分转化为目的,二次风/再循环风则以强化气态可燃物湍流燃烧。一次风过量空气系数与垃圾热值有关,低热值垃圾所需的一次风过量空气系数一般较高,以保证床层中垃圾的燃烧反应确保垃圾干燥过程的顺利进行。可以通过提高一次风温度、改善炉膛配风、强化炉膛湍流等措施降低过量空气系数。荏原HPCC焚烧炉的烟气再循环技术,利用布袋除尘器出口烟气回流至焚烧炉喉部前后拱,通过高速喷入可在焚烧炉喉部形成强烈的湍流,有效降低焚烧炉出口过量空气系数,过量空气系数控制在1.3左右。

(三)烟气处理工艺组合优化

随着垃圾焚烧厂逐渐由建设高峰期转为运营高峰期,各地环保排放指标也日趋严格,运营厂的精细化管理以及降本增效任务也逐渐提上日程。在此背景下,焚烧厂未来的发展方向必然是朝着精细化、自动化和智能化方向发展,通过简化烟气系统工艺流程,完善和改造烟气净化系统配置,并规范运行人员操作程序,以提高垃圾焚烧和烟气净化效率,和降低烟气净化辅料的吨垃圾耗量,实现烟气运行和检维修费用的整体降低。

目前能够满足《生活垃圾污染控制标准》(GB18485-2014)和欧盟EU2010/75/EC排放标准的烟气净化处理工艺以“SNCR+半干法+干法+活性炭+袋式除尘”和“SNCR+半干法+干法+活性炭+袋式除尘+湿法”为主。但部分省市对NOx的排放标准提出了更高的要求,如DB37/2376-2013山东省区域性大气污染物综合排放标准的重点控制区域NOx限值为100mg/m3,垃圾焚烧烟气NOx排放浓度限值低于100mg/m3成了一个趋势。部分焚烧项目因此增加了SCR工艺以适应更高的环保要求。主流的脱硝技术包括焚烧炉燃烧控制炉温、烟气再循环技术、SNCR系统、SCR系统以及ICR(PNCR)系统,其中焚烧炉燃烧控制炉温与烟气回流技术可有效降低原始NOx浓度。但通常采用焚烧炉燃烧控制炉温、烟气回流以及SNCR脱硝系统的情况下,NOx排放值仍无法稳定控制在100mg/m3以内。针对NOx排放限值为100mg/m3的垃圾焚烧项目,目前国内垃圾焚烧发电厂采用的脱硝工艺有SNCR+SCR系统以及SNCR+ICR(PNCR)系统。从上海环境洛阳项目应用组合“烟气再循环+SNCR+ICR(PNCR)”脱硝工艺后运行工况稳定性较好,综合成本更低。对于原先未采用烟气再循环工艺的焚烧厂,如在引风机前增加烟气再循环工艺,可有效降低引风机的电功率,利用再循环风替代原有二次风,可实现引风机的运行功率降低约10%。而且,应用烟气再循环工艺后,炉内过量空气系数降低,焚烧炉出口NOx原始浓度可降低约30%-40%,稳定控制在200mg/Nm3以内,入炉吨垃圾尿素消耗量可节约0.5kg左右,降低系统运行的能耗和药剂消耗,实现碳减排。

烟气处理工艺优化案例

(四)全厂效率协同优化

生活垃圾焚烧厂的核心主要设备包括焚烧炉、余热锅炉、汽轮发电机组、烟气净化系统等,主要设备一般采用单独招标的方式,由各个厂家供货,各设备之间设计参数和设备选型的匹配度,对全厂的运行效率有十分重要的影响。从实际运行项目得到的反馈,各核心设备在匹配过程中存在错配导致系统运行无法达到最佳设计工况。如焚烧炉预留了超烧10%机械负荷的处理能力,相关余热锅炉的受热面布置却无法实现超烧,甚至无法达到满负荷,后续烟气净化工艺的处理能力也存在过小或者过大的可能,处理能力过小则烟气排放可能存在超标的风险,处理能力过大则能耗增加。因此,可以通过提高全厂各主要设备的协同能力,对已有设备进行改造和优化使之更好的匹配,会大大提高全厂运营的稳定性和经济性。

此外,对全厂高电耗和高能耗设备进行能效诊断和节能分析,通过增加变频设备、采用低能耗设备替换、应用节能技术等方式,降低大功率风机、水泵等能耗实现节能降耗。

(五)精细化管理助力碳减排

垃圾焚烧厂运行工况的稳定性与进料垃圾的热值、焚烧炉的运行控制、炉膛的配风等都有重要的关系。因此,可通过垃圾坑的精细化管理实现对进料垃圾热值和含水率的控制,通过焚烧炉ACC(自动燃烧控制)系统优化炉排运行周期和配风稳定炉膛工况,减少锅炉负荷波动,提高运行效率。

此外,生活垃圾中的矿物碳主要来自塑料和橡胶等,增加对塑料的分选和利用,将减少矿物碳释放。以上海生活垃圾为例,焚烧时塑料热值贡献是废纸的3~4倍,但碳排放量达到废纸的200倍。塑料的有效分选和利用对于碳减排的意义重大。

三、展望与结论

随着2020年《关于促进非水可再生能源发电健康发展的若干意见》中针对生活垃圾焚烧发电项目国补退坡政策的推出,生活垃圾焚烧发电项目的收益将受到很大影响。上海环境以新建项目为契机或对老项目进行改造,采用高参数余热利用技术进一步提高吨垃圾发电量。对现有烟气工艺系统的优化改造以及全厂设备的协同优化和改造深度挖潜,提升焚烧厂的发电效率、降低能耗实现碳减排。通过焚烧厂精细化管理提高系统的稳定性,降低碳排放。此外,新型减碳技术的研发和应用如甲烷制氢、飞灰固碳等碳减排技术等将为碳减排提供新的途径。

切换行业

切换行业

正在加载...

正在加载...